ورق روغنی بهتر است یا ورق گالوانیزه؟ و چه تفاوتی باهم دارند؟

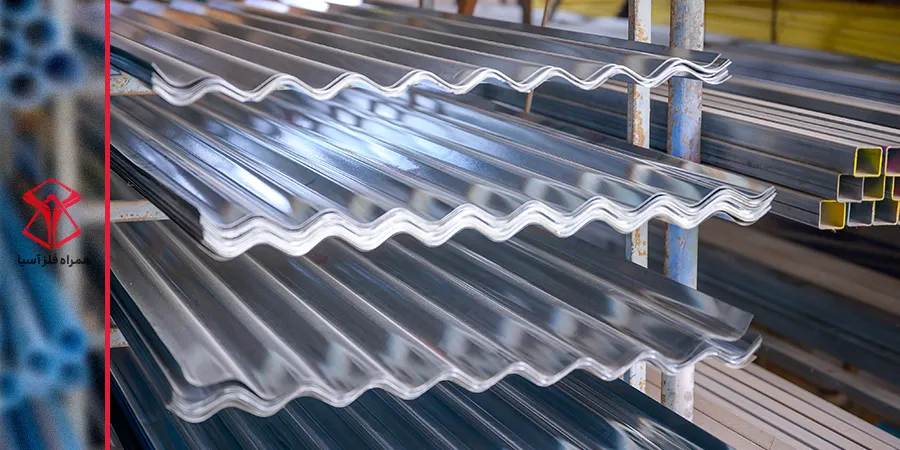

رطوبت یکی از تهدیدهای اصلی برای ابزارآلات آهنی و فولادی است که آسیبهایی مانند زنگزدگی را در پی دارد. در این میان، ورقهای گالوانیزه به دلیل پوشش محافظ روی، نقش بسزایی در مقاومت در برابر خوردگی و زنگزدگی در مصارفی مانند ساخت شیروانی، گلخانه و کانالسازی دارند.

در مقابل، ورقهای روغنی به دلیل سطح صاف و شکلپذیری عالی، بیشتر به عنوان مواد اولیه در تولید محصولاتی مانند بدنه خودرو و لوازم خانگی استفاده میشوند و پایه تولید ورق گالوانیزه هستند. این دو ورق علیرغم استفاده در صنایع مشابه، تفاوتهای اساسی در فرآیند تولید و ویژگیهای نهایی خود دارند که در ادامه به آنها میپردازیم تا به پاسخ ۲ سوال مهم، یعنی «ورق روغنی یا ورق گالوانیزه کدام بهتر است؟» و «ورق روغنی و گالوانیزه چه تفاوتی باهم دارند؟» برسیم.

تفاوت ورق گالوانیزه و روغنی چیست؟

ورقهای فولادی پایه و اساس بسیاری از صنایع مهم، از ساخت لوازم خانگی و بدنه خودرو گرفته تا پوشش سقف سولهها و کانالهای تهویه هستند. در این میان، دو محصول پرکاربرد به نامهای ورق روغنی (نورد سرد) و ورق گالوانیزه نقش محوری دارند. با وجود اینکه هر دو از یک خانواده فولادی هستند،

تفاوت آنها در فرآیند تولید، مقاومت در برابر زنگزدگی و در نهایت، کاربرد نهایی آنهاست. آیا میدانید کدام یک برای سازههایی که در معرض رطوبت هستند بهتر است و کدام یک برای بدنه محصولاتی که نیاز به ظاهری صاف و رنگپذیر دارند؟ در این مقاله، به صورت دقیق تفاوت ورق گالوانیزه و روغنی را از منظر تولید، ویژگیها و قیمت بررسی خواهیم کرد تا بتوانید بهترین انتخاب را برای پروژه خود داشته باشید.

معرفی کامل ورق روغنی

ورق روغنی که به آن ورق نورد سرد (Cold-Rolled Sheet) نیز گفته میشود، یکی از پرکاربردترین فرآوردههای فولادی است. همانطور که از نام آن پیداست، در فرآیند تولید این ورقها از نورد سرد استفاده میشود و سطح ورق پس از تولید با روغن پوشانده میشود. این لایه روغن باعث میشود ورق در برابر زنگزدگی و خوردگی به طور نسبی محافظت شود و همچنین سطح آن صیقلی و صاف شود.

ورقهای روغنی از ورقهای ضخیمتر سیاه تولید میشوند که در فرایند نورد سرد، ضخامتشان کاهش یافته و ظاهری ایدهآل و مناسب برای صنایع حساس پیدا میکنند.

مشخصات فنی و ابعاد

ضخامت: 0.3 تا 3 میلیمتر

عرض استاندارد: 100 تا 125 سانتیمتر

عرض قابل سفارش: 130، 140 یا 150 سانتیمتر بسته به ورق گرم ورودی

این ورقها علاوه بر ظاهر زیبا، انعطافپذیری مناسب و قابلیت جوشپذیری به دلیل درصد کربن پایین دارند و در مصارفی مانند بدنه خودرو، لوازم خانگی و پروفیلهای فلزی کاربرد گستردهای دارند.

تولیدکنندگان ورق روغنی

در ایران، فولاد مبارکه، فولاد غرب و هفت الماس از تولیدکنندگان اصلی این ورقها هستند. همچنین این محصول در کشورهای چین، هند و کره جنوبی نیز تولید میشود. ورقهای روغنی بر اساس قابلیت کشش به سه دسته اصلی تقسیم میشوند:

- معمولی (ST12): شکلپذیری استاندارد برای قطعات ساختمانی و پروفیلهای ساده

- نیمهکششی (ST13): قابلیت کشش متوسط برای قطعات لوازم خانگی

- فوقکششی (ST14): بالاترین شکلپذیری برای قطعات عمیق صنایع خودروسازی و قطعات حساس

یکی از بهترین ورقهای روغنی در بازار ایران، ورق روغنی فولاد غرب است. برای استعلام قیمت روز آن بر روی لینک مربوطه کلیک کنید و یا با کارشناسان فروش همراه فلز تماس بگیرید.

ویژگیهای ورق روغنی

- استحکام و انعطافپذیری مناسب: با توجه به درصد کربن پایین، جوشپذیری خوبی دارد.

- کیفیت سطح بالا: مناسب برای رنگآمیزی و آبکاری.

- فرآیند تولید سریع و نسبتا آسان: امکان تولید ورق با دقت ابعادی بالا.

- محدودیت در مقاومت خوردگی: مقاومت به خوردگی و اکسیداسیون نسبت به ورق گالوانیزه پایینتر است.

- هزینه تولید: فرایند ساخت نسبتا پرهزینه است، اما تقاضای بازار برای آن زیاد است.

فرآیند تولید ورق روغنی

- آمادهسازی ورق سیاه: ابتدا ورقهای سیاه وارد فرایند اسیدشویی میشوند تا آلودگیها و ناخالصیهای سطحی پاک شوند.

- نورد سرد: ورق تمیز شده وارد دستگاه نورد سرد میشود و ضخامت آن کاهش مییابد. محصول این مرحله، ورق فول هارد (Full Hard) است که سختی بالایی دارد اما انعطافپذیری کمی دارد.

- عملیات حرارتی آنیلینگ: برای افزایش انعطافپذیری و کاهش سختی، عملیات حرارتی آنیل روی ورق انجام میشود.

- روغنکاری نهایی: در نهایت، لایه روغن روی سطح ورق اعمال میشود تا در حین نگهداری و حملونقل، ورق محافظت شود.

اگر هنوز نمیدانید کدام ورق برای نیاز شما مناسبتر است؟ ما در مقاله راهنمای خرید ورق روغنی به طور کامل به نکات مهم برای خرید ورق روغنی پرداختهایم! همین حالا کلیک کنید و اطلاعات بیشتری کسب کنید.

فرآیند روغنکاری ورقهای روغنی به دو روش اصلی انجام میشود:

- پاشش مستقیم: در این روش، روانساز غلیظ به طور مستقیم روی سطح ورق پاشیده میشود. این شیوه عمدتاً برای ورقهای نازک کاربرد دارد و باعث ایجاد سطحی صاف و محافظت نسبی در برابر خوردگی میشود.

- پاشش مداربسته: در این روش، روانساز رقیق بر روی غلتکهای دستگاه نورد پاشیده میشود. این کار علاوه بر روغنکاری، نقش خنککنندگی غلتکها را نیز ایفا میکند و از افزایش دما و سایش تجهیزات جلوگیری میکند.

فواید روغنکاری ورقهای روغنی

روغنکاری مزایای مهمی برای ورقهای روغنی دارد که عبارتند از:

- ایجاد سطحی صاف و یکنواخت

- کاهش سایش غلتکها

- کاهش اصطکاک بین ورق و غلتک

- جلوگیری از زنگزدگی و خوردگی ورق

- کاهش دمای غلتک و ورق حین تولید

خصوصیات روغن لازم برای یک ورق روغنی چه باید باشد؟

روغن مورد استفاده در ورق روغنی باید ویژگیهای زیر را داشته باشد:

- لزجت مناسب: برای شکلدهی دقیق ورق

- سهولت استفاده: به صورت خالص یا امولسیون قابل کاربرد باشد

- کنترل انتقال حرارت: مانع انتقال گرما از غلتک به ورق شود

- سهولت پاکسازی: به راحتی از سطح ورق تمیز شود و باعث ایجاد بیماریهای پوستی نشود

- قیمت مناسب: اقتصادی و مقرون به صرفه باشد

برای اطلاع از قیمت روز ورق روغنی میتوانید با کارشناسان فروش شرکت همراه فلز در تماس باشید.

چگونه روغن ورق روغنی باکیفیت را تشخیص دهیم؟

برای انتخاب روغن مناسب در مرحله روغنکاری، به نکات زیر توجه کنید:

- میزان روانسازی و کاهش اصطکاک ورق

- لزجت و غلظت روغن

- پایداری امولسیون آبی و سهولت پاکسازی

- سطح حفاظت در برابر زنگزدگی

کاربرد ورقهای روغنی چیست؟

ورقهای روغنی به دلیل سطح صاف، شکلپذیری بالا و مقاومت نسبی در برابر خوردگی در صنایع متعددی کاربرد دارند:

- مبلمان و میزهای اداری، لوازم خانگی: ساخت اجزای مقاوم در برابر کشش و خوردگی

- صنایع خودروسازی: ساخت قطعات بدنه، اگزوز و بخشهای حساس خودرو

- محصولات فولادی و ساختمانی: ساخت پنجره، درب، پروفیلهای ساختمانی و صنعتی

گریدهای مختلف ورق روغنی

ورقهای روغنی بر اساس ترکیب شیمیایی و فرآیند حرارتی به دستههای زیر تقسیم میشوند:

| گرید | نام تجاری | خاصیت اصلی | کاربرد |

|---|---|---|---|

| ST12 | معمولی | شکلپذیری استاندارد | قطعات ساختمانی، پروفیلهای ساده |

| ST13 | نیمهکششی | قابلیت کشش متوسط | قطعات لوازم خانگی با عمق کشش متوسط |

| ST14 | فوقکششی | بالاترین شکلپذیری | قطعات عمیق صنایع خودروسازی |

| EK2 | لعابپذیر | مقاومت حرارتی و قابلیت لعابپذیری | بدنه آبگرمکن، اجاق گاز (پس از اعمال لعاب) |

| QSTE | فولاد با استحکام بالا | استحکام تسلیم بالا و مقاومت مکانیکی | قطعات صنعتی با نیاز به استحکام و دوام بالا |

پیشنهاد مطالعه: مهمترین گریدهای ورق روغنی را بشناسید!

معرفی کامل ورق گالوانیزه

زنگزدگی و خوردگی از مهمترین عوامل تخریب سازهها و قطعات فولادی به شمار میروند. این فرآیند معمولاً بهصورت تدریجی و پنهان آغاز میشود، اما در صورت بیتوجهی میتواند به کاهش شدید استحکام سازه و تحمیل خسارتهای جدی منجر شود. ورق گالوانیزه یکی از مؤثرترین راهکارها برای مقابله با این مشکل است.

ورقهای گالوانیزه در اصل ورقهای فولادی هستند که طی یک فرآیند صنعتی، سطح آنها با فلز روی (Zinc) پوشانده میشود. این پوشش نقش یک سد محافظ را ایفا میکند و با جلوگیری از تماس مستقیم فولاد با رطوبت و اکسیژن، مقاومت ورق را در برابر زنگزدگی و خوردگی بهطور چشمگیری افزایش میدهد.

ویژگیهای ورق گالوانیزه

ورقهای گالوانیزه به دلیل ساختار و نوع پوشش، دارای مزایای قابل توجهی هستند:

- کنترل کیفیت ساده: وضعیت پوشش روی معمولاً با بررسی چشمی قابل ارزیابی است.

- سهولت در حملونقل: به دلیل مقاومت بالا در برابر خوردگی، حساسیت کمتری نسبت به شرایط محیطی دارند.

- مقاومت مکانیکی مناسب: پوشش روی از ورق در برابر ضربهها و آسیبهای سطحی محافظت میکند.

- نگهداری آسان: نسبت به ورقهای فولادی بدون پوشش، بهویژه ورق سیاه، تمیزکاری سادهتری دارند.

کاربرد ورقهای گالوانیزه چیست؟

به دلیل دوام بالا و مقاومت مناسب در برابر عوامل محیطی، ورقهای گالوانیزه در صنایع مختلف مورد استفاده قرار میگیرند، از جمله:

- تولید لوازم خانگی

- صنایع برق، الکترونیک و تجهیزات کامپیوتری

- ساخت سیلوهای گالوانیزه

- تولید رابیتس

- صنعت خودروسازی

- ساخت سازهها و ساختمانهای صنعتی

- استفاده در سقف سالنها، سولهها و کانکسها پس از رنگآمیزی در کورههای مخصوص

فرآیند تولید ورق گالوانیزه چگونه است؟

رایجترین روش تولید ورق گالوانیزه، روش غوطهوری گرم (Hot-Dip Galvanizing) است. در این فرآیند، ورق فولادی پس از طی مراحل آمادهسازی سطح، در حمامی از روی مذاب غوطهور میشود. با خروج ورق از حمام، لایهای یکنواخت از روی روی سطح آن تشکیل میشود که نقش اصلی در محافظت از فولاد را بر عهده دارد.

این روش علاوه بر ایجاد پوششی بادوام، هزینه تولید مناسبی دارد و به همین دلیل یکی از متداولترین شیوهها برای تولید ورق گالوانیزه در صنایع مختلف محسوب میشود.

آیا هنوز نمیدانید کدام ورق برای نیاز شما مناسبتر است؟ ما در مقاله راهنمای خرید ورق گالوانیزه به طور کامل به نکات مهم برای خرید ورق گالوانیزه پرداختهایم! همین حالا کلیک کنید و اطلاعات لازم را به دست آورید.

مراحل تولید ورق گالوانیزه (روش غوطهوری گرم)

تولید ورق گالوانیزه به روش غوطهوری گرم شامل مجموعهای از مراحل کنترلشده و دقیق است که هر کدام نقش مهمی در کیفیت نهایی محصول دارند:

اتصال کلافها

ورقهای فولادی بهصورت کلاف وارد خط تولید شده و برای حرکت پیوسته در خط، ابتدا به یکدیگر جوش داده میشوند.

چربیگیری و پاکسازی اولیه

سطح ورقها با استفاده از محلولهای چربیگیر از هرگونه روغن، رنگ، گریس و آلودگیهای سطحی پاک میشود. در صورت باقی ماندن مواد چرب، از فرآیندهای تکمیلی مانند اسیدشویی یا سندبلاست استفاده میشود.

آمادهسازی برای مراحل بعدی

پس از پاکسازی، ورقها برای عبور ایمن و یکنواخت از خط تولید، معلقسازی و تنظیم میشوند.

اسیدشویی

ورقها در محلول اسید کلریدریک غوطهور میشوند تا زنگزدگی و اکسیدهای فلزی بهطور کامل از سطح آنها حذف شود.

شستوشو با آب

پس از اسیدشویی، ورقها با آب شسته میشوند تا بقایای اسیدی از سطح آنها جدا شود.

ورود به حمام فلاکس

در این مرحله، ورقها وارد محلول کلرید آمونیوم میشوند. این محلول از اکسید شدن مجدد سطح فولاد جلوگیری کرده و چسبندگی بهتر پوشش روی را فراهم میکند.

غوطهوری در روی مذاب

ورقها به مدت حدود ۳ دقیقه در حمام روی مذاب قرار میگیرند. در این مرحله، واکنش متالورژیکی بین فولاد و روی انجام شده و پوشش گالوانیزه یکنواخت تشکیل میشود.

خنککاری و تثبیت پوشش

بلافاصله پس از خروج از حمام روی، ورقها وارد آب یا محلول دیکرومات سدیم میشوند تا پوشش تثبیت شده و مقاومت به خوردگی افزایش یابد.

بستهبندی و آمادهسازی نهایی

پس از پایان مراحل فوق، ورق گالوانیزه آماده بارگیری، بستهبندی و عرضه به بازار میشود.

روش الکتروگالوانیزه (گالوانیزه سرد)

یکی دیگر از روشهای تولید ورق گالوانیزه، الکتروگالوانیزه یا گالوانیزه سرد است. در این روش، پوشش روی با استفاده از جریان الکتریکی ایجاد میشود. فرآیند به این صورت است که ورقهای فولادی (کویلشده یا برشخورده) در یک محلول آبی حاوی نمکهای روی قرار گرفته و از طریق الکترولیز، لایهای از روی روی سطح ورق تشکیل میشود.

در روش الکتروگالوانیزه، ضخامت پوشش روی نسبت به روش غوطهوری گرم کمتر است. به همین دلیل، این نوع ورقها بیشتر در مصارف خانگی و کاربردهایی با شرایط محیطی ملایمتر مورد استفاده قرار میگیرند.

نحوه تشخیص ورق گالوانیزه

در زمان خرید ورق گالوانیزه، تشخیص ورق گالوانیزه اصل از تقلبی اهمیت بالایی دارد. ورق گالوانیزه استاندارد معمولاً دارای سطحی براق و یکنواخت است و روی آن اسپنگل یا گل گالوانیزه دیده میشود که در متالورژی به آن پولک گفته میشود. میزان پوشش روی این ورقها معمولاً در بازه ۱۰ تا ۲۷۵ گرم بر متر مربع قرار دارد و ضخامت آنها اغلب بین ۰.۱۸ تا ۰.۶ میلیمتر است. همچنین به دلیل وجود لایه روی، سطح ورق تا حدی لغزنده بوده و در تماس دست حس صافی و نرمی دارد. با وجود این نشانهها، مطمئنترین راه برای اطمینان از کیفیت و اصالت ورق گالوانیزه، خرید از تأمینکنندگان معتبر و تخصصی است که امکان ارائه مشاوره فنی و تضمین کیفیت محصول را دارند.

پیشنهاد مطالعه: 10 دلیل مقرون به صرفه بودن ورق گالوانیزه نسبت به دیگر ورقها

مهمترین کارخانههای تولید ورق گالوانیزه در ایران

در حال حاضر، از بزرگترین تولیدکنندگان ورقهای گالوانیزه در ایران میتوان به موارد زیر اشاره کرد:

- کارخانه فولاد مبارکه اصفهان (قیمت روز ورق گالوانیزه فولاد مبارکه اصفهان)

- کارخانه فولاد امیرکبیر کاشان (آخرین قیمت ورق گالوانیزه فولاد امیرکبیر کاشان)

- کارخانه صنایع هفت الماس ( بهترین قیمت ورق گالوانیزه هفت الماس)

- کارخانه خودرو چهارمحال بختیاری (قیمت ورق گالوانیزه خودرو شهرکرد به قیمت درب کارخانه)

- کارخانه ورق گالوانیزه تاراز چهارمحال (استعلام قیمت و خرید ورق گالوانیزه تاراز شهرکرد)

نتیجهگیری از تفاوت ورقهای روغنی و گالوانیزه

این ورقها در مواردی مشابهاند اما تفاوتهای عمدهای دارند که به آنها میپردازیم:

- فرآیند ساخت آنها متفاوت است.

- هزینههای ساخت: ورقها بر اساس سایز، وزن و ضخامت قیمت متفاوتی دارند. به طور مثال به دلیل هزینه ساخت ورقهای گالوانیزه قیمت ورق گالوانیزه بیشتر از ورقهای روغنی است.

- طول عمر: ورقهای گالوانیزه با توجه به اینکه در چه محیطی و در مجاورت چه موادی باشند حدود ۲۰ تا ۳۰ سال عمر میکنند، اما ورقهای روغنی نهایتاً ۱۵ سال عمر مفید دارند.

- ظاهری و کاربردی: ورقهای روغنی ظاهر مناسبتری دارند و در صنایعی که به ظاهر اهمیت میدهند بیشتر کاربرد دارند، اما ورقهای گالوانیزه به علت مقاومت بالا به خوردگی در صنایعی که مقاومت به خوردگی و اکسیداسیون اهمیت دارد کاربرد بیشتری دارد.

- استانداردهای بین المللی: ورقهای گالوانیزه گواهیهای استاندارد بیشتری دارند. دلیل این امر، حساسیت بالای این ورقها در سرویسهایی است که مورد استفاده قرار میگیرند.

- هزینه نگهداری: هزینه نگهداری ورقهای گالوانیزه بیشتر است، اما به دلیل استفاده از عنصر روی این هزینهها در طولانیمدت کمتر میشود.

در ادامه، جدول مقایسهای کاملی بین ورق روغنی و ورق گالوانیزه ارائه شده که شامل ویژگیها، کاربردها، مزایا، معایب و تفاوتهای فنی این دو نوع ورق است:

| ویژگی/پارامتر | ورق روغنی (نورد سرد) | ورق گالوانیزه (پوشش روی) |

|---|---|---|

| فرآیند تولید | نورد سرد (Cold Rolling) | نورد گرم + پوششدهی با روی (گالوانیزاسیون) |

| ظاهر سطح | صاف، براق، یکنواخت | لکههای بلوری (اسپنگل)، کمی مات و زبر |

| مقاومت به خوردگی | پایین – بدون پوشش محافظ | بالا – پوشش روی محافظتکننده |

| قابلیت رنگپذیری | بسیار بالا | نیازمند پیشپردازش برای رنگپذیری بهتر |

| قابلیت جوشکاری | بسیار خوب | متوسط – ممکن است نیاز به آمادهسازی داشته باشد |

| قابلیت شکلدهی و خمکاری | بسیار خوب | نسبتاً خوب – بسته به ضخامت و نوع |

| وزن پوشش سطحی | بدون پوشش اضافی | با پوشش روی (معمولاً 100 تا 275 g/m²) |

| ضخامتهای رایج | 0.3 تا 3 میلیمتر | 0.3 تا 3 میلیمتر |

| کاربردها | لوازم خانگی، خودرو، مبلمان فلزی، تابلو برق | سوله، کانکس، سقفهای شیروانی، صنایع فضای باز |

| دوام در فضای باز | پایین – سریعا زنگ میزند | بالا – مقاومت بالا در برابر رطوبت |

| ظاهر ظریف و دکوراتیو | مناسب | کمتر مناسب |

| قیمت | معمولا ارزانتر | گرانتر – به دلیل فرآیند اضافی گالوانیزاسیون |

| مناسب برای رنگآمیزی صنعتی | بسیار مناسب | نیاز به آمادهسازی دارد |

| عمر مفید در محیطهای مرطوب | کوتاه | طولانی |

کجا از ورق روغنی استفاده کنیم و کجا از ورق گالوانیزه؟

انتخاب میان ورق روغنی و ورق گالوانیزه مستقیماً به شرایط بهرهبرداری و هدف نهایی پروژه بستگی دارد. ورق روغنی به دلیل سطح بسیار صاف، یکنواختی بالا و دقت ابعادی مناسب، گزینهای مطلوب برای کاربردهایی است که کیفیت ظاهری، دقت در برش و فرمدهی اهمیت دارد. این نوع ورق در تولید لوازم خانگی، قطعات بدنه خودرو، تجهیزات صنعتی دقیق، مصنوعات فلزی سبک و محصولات دکوراتیو بهطور گسترده مورد استفاده قرار میگیرد؛ البته لازم به توجه است که ورق روغنی بهتنهایی مقاومت بالایی در برابر رطوبت ندارد و معمولاً پس از تولید نیازمند پوششهایی مانند رنگ، آبکاری یا پوشش محافظ است.

در مقابل، ورق گالوانیزه با برخورداری از پوشش روی، مقاومت بالایی در برابر زنگزدگی، رطوبت و عوامل خورنده محیطی دارد و به همین دلیل برای استفاده در فضاهای باز و شرایط آبوهوایی نامساعد انتخاب مناسبتری محسوب میشود. این ورقها در ساخت سولهها، پوشش سقف، بدنه کانکسها، تجهیزات کشاورزی، سازههای صنعتی و تأسیسات در معرض رطوبت کاربرد فراوانی دارند. در نتیجه، اگر پروژه شما در محیطهای مرطوب یا در تماس مستقیم با هوای آزاد قرار دارد، ورق گالوانیزه گزینهای مطمئنتر خواهد بود؛ اما برای تولید قطعات دقیق، ظریف و نیازمند کیفیت سطح بالا، ورق روغنی انتخاب منطقیتری است.

سخن آخر

ورق روغنی و ورق گالوانیزه هرکدام برای هدف و شرایط مشخصی طراحی شدهاند و انتخاب میان آنها به نوع کاربرد و محیط استفاده بستگی دارد. به همین دلیل نمیتوان بهطور قطعی و دقیق گفت که ورق روغنی بهتر است یا ورق گالوانیزه؛ زیرا هر یک در جایگاه خود عملکرد مطلوبی ارائه میدهند. ورق روغنی بیشتر در کاربردهایی استفاده میشود که کیفیت سطح، دقت ابعادی و قابلیت شکلدهی اهمیت دارد، در حالی که ورق گالوانیزه برای محیطهایی که رطوبت، خوردگی و شرایط جوی عامل تعیینکننده هستند، انتخاب مناسبتری محسوب میشود.

نکته مهم این است که ورقهای روغنی پایه اصلی بسیاری از فرآیندهای تکمیلی مانند گالوانیزهسازی هستند و با اعمال پوشش روی، مقاومت آنها در برابر رطوبت و زنگزدگی بهطور قابل توجهی افزایش مییابد؛ موضوعی که دلیل اصلی محبوبیت ورقهای گالوانیزه در صنایع مختلف است.

در نهایت، اگر پیش از خرید، نیاز پروژه و شرایط بهرهبرداری بهدرستی بررسی شود، انتخاب بین این دو نوع ورق سادهتر و منطقیتر خواهد بود. هدف این مقاله، ارائه اطلاعات کاربردی و قابل اعتماد برای کمک به تصمیمگیری آگاهانه شما بوده است. برای دریافت مشاوره تخصصی، اطلاع از قیمت روز ورقها و سایر مقاطع فولادی، میتوانید با کارشناسان همراه فلز در تماس باشید.

ورق

ورق لوله

لوله قوطی و پروفیل

قوطی و پروفیل میلگرد

میلگرد تیرآهن و مقاطع سنگین

تیرآهن و مقاطع سنگین اتصالات

اتصالات نبشی، ناودانی، سپری

نبشی، ناودانی، سپری مش و شبکهها

مش و شبکهها مفتول و سیمها

مفتول و سیمها مواد اولیه فولاد

مواد اولیه فولاد ضایعات آهن

ضایعات آهن