راهنمایی برای شکلدهی ورقهای فلزی؛ مروری بر روشهای نوین و کارا

فرمدهی فلزات نقش کلیدی در صنعت فلزات دارد و شامل مجموعهای از فناوریها و فرآیندهاست که به تولید فلزات با شکلها و ابعاد دقیق کمک میکنند. اهمیت این فناوریها از آن جهت است که مستقیماً بر کیفیت و کارایی محصولات نهایی در صنایع مختلف تأثیر میگذارد. یکی از مهمترین فناوریها در این زمینه، ریختهگری است. در این فرآیند، فلزات ابتدا ذوب شده و سپس در قالبهای مخصوص ریخته میشوند تا قطعات با شکلها و ابعاد مختلف ایجاد شود. ریختهگری پایه و اساس بسیاری از صنایع مانند خودروسازی، ساخت تجهیزات الکترونیکی و صنایع ساختمانی است.

روشهای شکلدهی ورق فلزی چگونه است؟

ورقهای فلزی میتوانند به روشهای مختلفی فرم داده شوند و هر روش با توجه به نیازهای صنعتی، مزایا و محدودیتهای خاص خود را دارد. به طور کلی، این روشها را میتوان به دستههای زیر تقسیم کرد:

- روشهای نورد

- روشهای خمکاری

- روشهای کشش عمیق

- روشهای برش

- روشهای ویژه و پیشرفته

روشهای نورد

نورد یکی از رایجترین و اساسیترین روشها در شکلدهی ورق فلز است و معمولاً به دو نوع نورد گرم و نورد سرد تقسیم میشود، که هر کدام ویژگیها و کاربردهای خاص خود را دارند.

نورد گرم (Hot Rolling):

در این روش، ورق فلزی تا دمایی بالاتر از نقطه ذوب بخشی از فلز گرم میشود و سپس تحت فشار غلتکها به شکل و ضخامت دلخواه فرم داده میشود.

مزایا:

بهبود خواص مکانیکی فلزات، مانند مقاومت و انعطافپذیری

دقت ابعادی بالاتر نسبت به برخی روشهای اولیه

معایب:

نیاز به مصرف انرژی بیشتر به دلیل دمای بالای فرآیند

احتمال ایجاد خلل و ناهمواری سطحی روی ورق به دلیل حرارت زیاد

به یاد داشته باشید که ورقهای سیاه از طریق نورد گرم تولید میشوند. جهت اطلاع از قیمت ورق سیاه به صفحه مربوط به آن مراجعه کنید.

نورد سرد (Cold Rolling):

در این روش، ورق فلزی در دمای محیط یا کمی پایینتر پردازش میشود و سپس با عبور از غلتکهای سرد، به شکل و ضخامت مورد نظر فرم داده میشود. نورد سرد معمولاً برای تولید ورقهایی با دقت ابعادی بالا و سطحی صاف و یکنواخت به کار میرود.

مزایا:

تولید ورقهایی با دقت بالا و سطح صاف و یکنواخت

امکان کاهش ضخامت ورق بدون نیاز به حرارت بالا

معایب:

کاهش نسبی خواص مکانیکی فلز نسبت به نورد گرم

نیاز به انجام عملیات حرارتی پس از نورد برای بازگرداندن یا بهبود ویژگیهای مکانیکی

برای مثال، ورقهای گالوانیزه اغلب از طریق نورد سرد تولید میشوند تا علاوه بر دقت بالا، قابلیت پوششدهی سطح نیز فراهم شود.

به یاد داشته باشید که ورقهای گالوانیزه از طریق نورد سرد تولید میشوند. جهت اطلاع از قیمت ورق گالوانیزه به صفحه مربوط به آن مراجعه کنید.

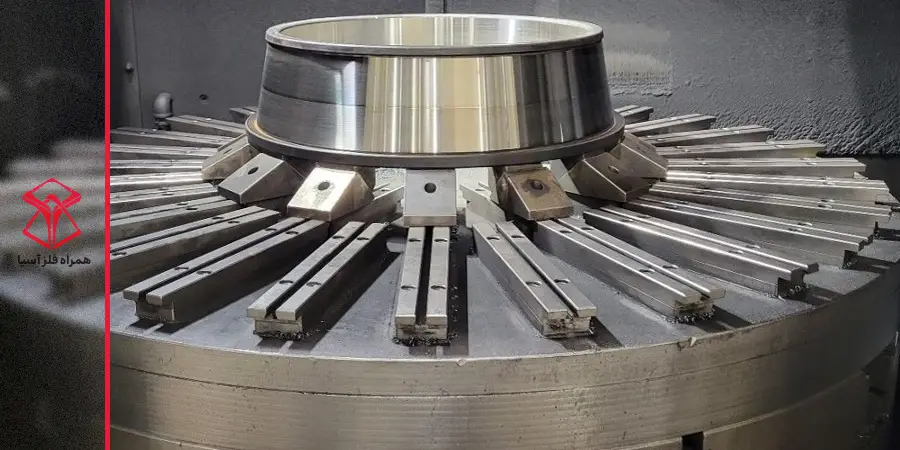

انواع نورد ورق فلز

روشهای مختلف نورد هر کدام با مزایا و محدودیتهای خاص خود، بسته به نیاز صنعتی و ویژگیهای مورد نظر برای ورق، انتخاب میشوند. مهمترین انواع نورد عبارتند از:

- نورد تخت (Flat Rolling):

این نوع نورد معمولاً برای تولید ورقهایی با عرض بزرگ و ضخامت نسبتاً کم استفاده میشود و در صنایع ساخت و ساز و خودروسازی کاربرد فراوان دارد. - نورد نواری (Strip Rolling):

برای تولید ورقهایی با عرض باریک و ضخامت متوسط به کار میرود و اغلب در تولید قطعات صنعتی و تجهیزات الکترونیکی مورد استفاده قرار میگیرد. - نورد لوله (Pipe Rolling):

این روش برای تولید لولههای فلزی به کار میرود و کاربرد اصلی آن در صنایع نفت و گاز، ساخت سازههای ساختمانی و خودروسازی است.

انتخاب نوع نورد مناسب، بر اساس عرض، ضخامت و کاربرد نهایی ورق انجام میشود تا علاوه بر بهینه بودن فرآیند تولید، کیفیت محصول نهایی نیز تضمین شود.

این روشها اساسی برای تولید ورقهای فلزی در صنایع مختلف مانند خودروسازی، ساختمانی، صنایع الکترونیکی و مهندسی میباشند.

روشهای کشش عمیق

روشهای کشش عمیق (Deep Drawing) یکی از روشهای مهم در فرآیند شکلدهی فلزات هستند که برای تولید قطعات با شکلها و ابعاد پیچیده استفاده میشوند. در این روش، یک ورق فلزی به شکلی معین به داخل یک قالب فشرده میشود تا شکل نهایی قطعه حاصل شود. در ادامه به مراحل فرآیند کشش عمیق، انواع آن و عوامل موثر بر آن پرداخته میشود:

روشهای خمکاری

روشهای خمکاری یکی از روشهای اساسی در فرآیند شکلدهی فلزات هستند که برای تولید اشکال و قطعات مختلف با انحناهای مختلف به کار میروند. در اینجا به بررسی انواع مختلف روشهای خمکاری و عوامل موثر بر آنها میپردازم:

-

خمکاری دو نقطهای (Two-Point Bending):

- در این روش، قطعه فلزی بین دو نقطه پشتیبان قرار میگیرد و سپس نیرویی به آن اعمال میشود تا به شکل مورد نظر خم شود.

- این روش معمولاً برای تولید قطعات با منحنیهای ساده و دوام بالا استفاده میشود.

-

خمکاری سهنقطهای (Three-Point Bending):

- در این روش، قطعه فلزی بین سه نقطه پشتیبان قرار میگیرد و نیروی خمکننده در مرکز قطعه اعمال میشود.

- این روش معمولاً برای تولید قطعات با انحناهای پیچیده و منحنیهای زیاد استفاده میشود.

-

خمکاری غلطکی (Roll Bending):

- در این روش، قطعه فلزی بین دو غلطک قرار میگیرد و سپس غلطکها با حرکت نسبی نسبت به هم، به شکل مورد نظر قطعه فلزی را خم میکنند.

- این روش برای تولید قطعات با انحناهای بزرگ و قطرهای کمتر به کار میرود.

-

خمکاری با استفاده از قالب (Press Brake Bending):

- در این روش، قطعه فلزی با استفاده از یک قالب و یک غلطک خمکننده به شکل مورد نظر خم میشود.

- این روش برای تولید قطعات با انحناهای دقیق و دقت بالا استفاده میشود.

عوامل موثر بر فرآیند خمکاری:

کیفیت و دقت قطعات فلزی در خمکاری به عوامل متعددی بستگی دارد که کنترل آنها برای بهرهوری بالای فرآیند اهمیت ویژهای دارد. مهمترین این عوامل عبارتند از:

- نوع و ضخامت فلز: ویژگیهای مکانیکی فلز تعیینکننده رفتار آن در حین خمکاری است.

- قطر و شکل قطعه: ابعاد و هندسه قطعه بر توزیع نیرو و نحوه خم شدن تأثیر میگذارد.

- نیروی خمکننده: مقدار و کنترل دقیق نیرو باعث جلوگیری از شکست یا تغییر شکل ناخواسته میشود.

- دمای محیط: دما میتواند بر انعطافپذیری فلز و کیفیت خمکاری تأثیرگذار باشد.

- سرعت خمکاری: سرعت بیش از حد یا پایین میتواند منجر به نقص در سطح یا شکل قطعه شود.

- شرایط غلطکها و قالبها: کیفیت و دقت تجهیزات بر نتیجه نهایی مستقیم اثر دارد.

- نگهداری و تثبیت قطعه در حین فرآیند: نحوه قرارگیری و تثبیت قطعه بر یکنواختی و دقت خمکاری مؤثر است.

مراحل فرآیند کشش عمیق

کشش عمیق یکی از روشهای کلیدی در شکلدهی ورقهای فلزی است که برای تولید قطعات با شکلها و ابعاد پیچیده به کار میرود. در این فرآیند، ورق فلزی به داخل یک قالب فشرده میشود تا شکل نهایی قطعه حاصل گردد.

مراحل اصلی کشش عمیق:

- آمادهسازی ورق: تمیزکاری و آمادهسازی سطح ورق پیش از ورود به قالب.

- قطعهگیری و محافظت: قرار دادن ورق در محل مناسب برای شروع فرآیند.

- کشش: ورق به داخل قالب فشرده شده و با استفاده از غلتکها و قوسها به شکل نهایی در میآید.

- تراشکاری و پرسکاری: اصلاح حواف و نهایی کردن شکل قطعه.

- پایاندهی: عملیات نهایی برای پرداخت سطح و حذف خطوط اضافی.

انواع کشش عمیق:

- یک مرحلهای (Single-stage): کل فرآیند در یک مرحله انجام میشود.

- چند مرحلهای (Multi-stage): فرآیند به چند مرحله تقسیم میشود و در هر مرحله بخشی از شکل نهایی ایجاد میشود.

عوامل مؤثر بر کیفیت کشش عمیق:

- ویژگیهای مکانیکی و ریختشناسی فلز

- ضخامت ورق و شکل قطعه

- شرایط دما و فشار

- رطوبت و شرایط محیطی

- عوامل لغزشی و استفاده از روانکارها

کنترل دقیق این عوامل موجب افزایش کیفیت قطعات و بهرهوری فرآیند میشود.

روشهای برش ورق

برش، یکی از مراحل اصلی شکلدهی ورق فلز است و روشهای متنوعی برای آن وجود دارد:

- برش با قیچی (Shearing):

در این روش، ورق فلزی توسط قیچی مکانیکی یا هیدرولیکی برش داده میشود. قیچی با اعمال فشار، ورق را به دو بخش تقسیم میکند و معمولاً برای ورقهای با ضخامت کم مناسب است.

این روش برای برش ورقهای فلزی با ضخامت نسبتا کم مناسب است.

- برش با لیزر (Laser Cutting):

در این روش، لیزر به عنوان منبع انرژی با دقت بالا به سطح ورق تابانده میشود و فلز را برش میدهد. این تکنیک برای تولید قطعات با جزئیات پیچیده و دقت بالا بسیار مناسب است و عمدتاً در صنایع حساس مانند خودروسازی و تجهیزات الکترونیکی کاربرد دارد. - برش با پرس (Press Cutting):

در این روش، ورق فلزی توسط یک پرس مکانیکی یا هیدرولیکی تحت فشار قرار میگیرد و برش داده میشود. برش با پرس برای قطعات ضخیم و الگوهای ساده مناسب است و به دلیل سرعت و توان بالا در تولید انبوه کاربرد دارد. - برش با اره (Saw Cutting):

در این روش، یک اره فلزی با حرکت دورانی قطعه را برش میدهد. برش با اره بیشتر برای ورقها و قطعات با ضخامت زیاد و شکلهای ساده استفاده میشود و امکان کنترل دقیق طول برش را فراهم میکند.

هر یک از این روشها ویژگیها و مزایای خاص خود را دارند و انتخاب مناسب آنها بر اساس ضخامت، نوع فلز، شکل قطعه و نیاز به دقت انجام میشود.

- شکلدهی هیدرولیکی (Hydraulic Forming):

در این روش، فشار هیدرولیکی از طریق یک مایع به ورق فلزی اعمال میشود تا به شکل مورد نظر برسد. این تکنیک امکان تولید قطعات با انحناهای متنوع و دقت بالا را فراهم میکند و در صنایع خودروسازی و تولید قطعات صنعتی کاربرد گسترده دارد. - شکلدهی مغناطیسی (Magnetic Forming):

در این روش، نیروی مغناطیسی برای فرمدهی سریع و دقیق ورق فلزی به کار میرود. این روش به دلیل دقت و سرعت بالا، اغلب در تولید قطعات پیچیده در صنایع هوافضا و خودروسازی مورد استفاده قرار میگیرد.

هر یک از این روشها دارای مزایا و محدودیتهای خاص خود هستند و انتخاب مناسب آنها بسته به نوع قطعه، ضخامت ورق، پیچیدگی شکل و نیاز به دقت انجام میشود.

یکی دیگر از روشهای مهم برش و فرمدهی ورق فلزی، پانچ یا سوراخکاری ورق است. در این فرآیند، ورق با استفاده از قالبها و پرسهای مکانیکی یا CNC سوراخکاری میشود تا الگوهای دقیق و منظم ایجاد شود. ورق پانچ در صنایع ساختمانی، دکوراسیون داخلی، تجهیزات صنعتی و سازههای فلزی کاربرد گسترده دارد و امکان تولید سریع قطعات با اشکال پیچیده را فراهم میکند.

✅اگر قصد دارید برای پروژه خود از ورقهای دارای الگوی دقیق و برش تمیز استفاده کنید، مشخصات کامل ورق پانچ را در صفحه تخصصی آن ببینید.

انتخاب روش مناسب شکلدهی

انتخاب روش مناسب برای شکلدهی ورق فلزی به عوامل متعددی بستگی دارد که باید با دقت در نظر گرفته شوند تا کیفیت و بهرهوری فرآیند به حداکثر برسد.

عوامل مؤثر در انتخاب روش شکلدهی:

- شکل و ابعاد قطعه: هندسه و اندازه قطعه تعیینکننده نوع روش هستند؛ برای قطعات ساده یا پیچیده، روشهای متفاوتی ممکن است مناسب باشند.

- ضخامت ورق: ورقهای ضخیم معمولاً با روشهای خمکاری و نورد بهتر فرمدهی میشوند، در حالی که ورقهای نازک برای برش دقیق یا فرمدهیهای پیچیده مناسبتر هستند.

- مواد فلزی: خواص مکانیکی و ریختشناسی فلز مورد استفاده بر انتخاب روش تأثیر مستقیم دارد.

- دقت و توانایی تکرار: قطعاتی که نیاز به دقت بالا و تولید مکرر دارند، به روشهایی نیاز دارند که تکرارپذیری خوبی ارائه دهند.

هزینه و زمان: روشهای اقتصادی و سریعتر که بازدهی بالایی دارند معمولاً در تولید صنعتی ترجیح داده میشوند.

مقایسه روشهای مختلف شکلدهی:

- خمکاری و نورد: برای قطعات با انحناهای بزرگ و ضخامت بالا مناسب هستند.

- برش با لیزر و شکلدهی هیدرولیکی: برای قطعات با شکل پیچیده و دقت بالا بهترین گزینهاند.

- شکلدهی انفجاری و مغناطیسی: مناسب تولید قطعات پیچیده با ضخامت بالا و نیاز به دقت و تکرارپذیری عالی میباشند.

انتخاب صحیح روش شکلدهی، ترکیبی از تحلیل ویژگیهای قطعه، جنس ورق و نیازهای تولید است و تأثیر مستقیم بر کیفیت نهایی و کارایی فرآیند دارد.

گام نخست در خمکاری حرفهای نواربری اصولی ورق فولادی با دستگاه است.

چالشها و فرصتهای پیش روی شکلدهی ورق فلز:

صنعت شکلدهی ورق فلز با چالشها و فرصتهای متعددی مواجه است که شناخت آنها میتواند مسیر بهینه تولید و توسعه را هموار کند.

۱. افزایش تقاضا برای قطعات سبک و مقاوم

چالش: افزایش نیاز به قطعات سبکتر و در عین حال مقاوم، مستلزم استفاده از مواد نوین با ویژگیهای مکانیکی بالا و وزن کمتر است که تولید آنها پیچیدهتر و پرهزینهتر میشود.

فرصت: این تقاضا زمینهساز تحقیق و توسعه مواد پیشرفته است که میتواند کیفیت و بهرهوری فرآیندهای شکلدهی را بهبود دهد و به تولید قطعات با عملکرد بالا کمک کند.

۲. نیاز به روشهای تولید پایدارتر

چالش: افزایش حساسیت به مسائل محیطزیستی، کاهش منابع و نگرانیهای زیستمحیطی، صنایع شکلدهی را مجبور به بهکارگیری روشهای تولید کممصرف و سازگار با محیط زیست میکند.

فرصت: این چالش موجب نوآوری در فرآیندها و تکنولوژیهای جدید شده و امکان بهینهسازی مصرف انرژی و مواد اولیه را فراهم میآورد.

۳. پیشرفتهای تکنولوژیکی و اتوماسیون

چالش: رقابت شدید در بازار و نیاز به قطعات با کیفیت و قیمت مناسب، فشار بر شرکتها برای استفاده از فناوریهای نوین و بهینهسازی فرآیندها را افزایش میدهد.

فرصت: بهرهگیری از سیستمهای CAD/CAM، شبیهسازیهای عددی، روباتیک و هوش مصنوعی، میتواند دقت، سرعت و کارایی فرآیندهای شکلدهی را بهبود داده و مزیت رقابتی ایجاد کند.

به طور کلی، صنعت شکلدهی ورق فلز در حال تحول است و با شناسایی و استفاده از فرصتهای موجود، میتواند به سمت پایداری، کیفیت بالا و بهرهوری بهتر حرکت کند.

شرکت همراه فلز مجموعهای گسترده از خدمات را در صنعت فولاد ارائه میدهد. ما متعهد به ارائه خدمات با کیفیت بالا و قیمت مناسب هستیم و تیم مجرب ما همواره در کنار مشتریان برای دستیابی به اهدافشان حضور دارد. برای اطلاعات بیشتر یا دریافت مشاوره رایگان، میتوانید با ما تماس بگیرید.

ورق

ورق لوله

لوله قوطی و پروفیل

قوطی و پروفیل میلگرد

میلگرد تیرآهن و مقاطع سنگین

تیرآهن و مقاطع سنگین اتصالات

اتصالات نبشی، ناودانی، سپری

نبشی، ناودانی، سپری مش و شبکهها

مش و شبکهها مفتول و سیمها

مفتول و سیمها مواد اولیه فولاد

مواد اولیه فولاد ضایعات آهن

ضایعات آهن