مراحل ساخت ورق روغنی چیست؟ فرآیند تولید و ویژگیها

ورق روغنی یکی از پایهایترین محصولات فولادی است که در صنایع حساس مثل خودروسازی، تولید لوازم خانگی و ساختوساز کاربرد فراوان دارد. دلیل این محبوبیت ساده است: سطح صاف و یکنواخت، قابلیت شکلپذیری بالا و خواص مکانیکی مناسب که امکان فرمدهی، خمکاری و رنگآمیزی با کیفیت را فراهم میکند. این ورقها اغلب از فولاد کمکربن ساخته میشوند تا ترکیبی از چقرمگی و قابلیت شکلپذیری ارائه دهند؛ خصوصیتی که در قطعاتی با تلرانس سطحی کم و نیاز به پرداخت نهایی اهمیت ویژه دارد. در ادامه مراحل تولید را مرحلهبهمرحله بررسی میکنیم و در هر بخش نکات کنترلی و معیارهای کیفیت را نیز میآورم تا بتوانید تصمیم آگاهانه بگیرید.

مواد اولیه؛ انتخاب درست از همین ابتدا کیفیت را رقم میزند

منشأ ماده اولیه: پایه تولید ورق روغنی معمولا ورق نورد گرم (ورق سیاه) است. این ورقها پس از نورد گرم وارد فرآیندهای پاکسازی و نورد سرد میشوند.

گرید فولاد: برای ورق روغنی معمولاً از فولادهای کمکربن استفاده میشود؛ چون ترکیب شیمیاییِ کمکربن، انعطافپذیری و قابلیت فرمدهی بهتر را تضمین میکند. (در متن نهایی میتوان گریدها و حدود ترکیب شیمیایی متداول را بر اساس بازار/استاندارد اضافه کرد.)

معیارهای پذیرش: هنگام خرید یا ورود مواد اولیه به خط تولید به این موارد توجه کنید: وجود یا عدم وجود ترک، پوستهروغنی، ضخامت برابر، نوسانات شیمیایی و درجه موج سطحی. بررسی گواهی آنالیز شیمیایی (Certificate of Analysis) و نتایج آزمونهای مکانیکی از جمله آزمون کشش، معمولا جزو مستندات لازم است.

چرا این مهم است؟ کیفیت ورق سیاه مستقیم بر کیفیت نهایی ورق روغنی و عملکرد قطعهٔ تولیدشده اثر میگذارد؛ هزینه اضافی برای کنترل اولیه معمولا از هزینههای اصلاح بعدی یا مرجوعی جلوگیری میکند.

اسیدشویی (Pickling)؛ پاکسازی سطح برای یک شروع سالم

هدف اصلی این حرحله حذف اکسیدها، زنگزدگی و آلودگیهای سطحی که مانع از رسیدن به سطح یکنواخت و بدون عیب در نورد سرد میشوند.

روش کلی:

ورقها در تانکهای اسید قرار میگیرند و با محلول مناسب (معمولاً اسید هیدروکلریک یا سولفوریک در اغلب خطوط) لایهٔ اکسیدی و ناخالصیها از سطح جدا میشود. پس از اسیدشویی، ورقها کاملاً شسته و خشک میشوند تا هیچگونه باقیماندهٔ اسیدی روی سطح نماند.

نکات فنی و کنترلی (تجربهمحور):

- کنترل زمان و غلظت: زمان قرارگیری ورق در وان و غلظت محلول باید مطابق دستورالعمل فنی تنظیم شود؛ بیشازحد اسیدی کردن باعث از دست رفتن ضخامت و ایجاد ریزساختارهای نامطلوب میشود.

- بازرسی سطحی پس از اسیدشویی: پس از شستوشو، سطح باید عاری از لکه، پوسته و نقاط سیاه باشد. برای تضمین کیفیت معمولاً نمونهای از ورق جهت بررسی میکروسکوپی و اندازهگیری ضخامت قبل و بعد از اسیدشویی نگه داشته میشود.

- آبکشی و خنثیسازی: باقیماندهٔ اسید باید با آب شستوشو و در صورت نیاز با فرآیند خنثیسازی حذف گردد تا از خوردگیهای بعدی جلوگیری شود.

- ایمنی و محیطزیست: مدیریت پساب و بخارات اسیدی اهمیت بالایی دارد. تصفیه پساب و رعایت استانداردهای محیطزیستی جزء الزامات تولید مسئولانهاند.

- کنترل خوردگی موضعی: اگر اسیدشویی ناپایدار انجام شود، احتمال ایجاد خوردگی موضعی و پیتینگ وجود دارد که در مراحل بعدی به صورت معیوب شدن سطح و افت عملکرد ظاهر میشود.

چه چیزی را تست کنیم؟:

- آزمایش بصری و اندازهگیری ضخامت (قبل/بعد)

- تست لکه و پیتینگ روی سطح

- آنالیز pH و فلزات محلول در پساب (برای کنترل محیطزیستی)

یکی از پرکاربردترین و پرتقاضاترین ورقهای روغنی موجود در بازار ایران، ورق روغنی هفت الماس است. برای استعلام قیمت و کسب اطلاعات بیشتر، بر روی لینک مربوطه کلیک کنید و یا با کارشناسان بازرگانی و فروش همراه فلز تماس بگیرید.

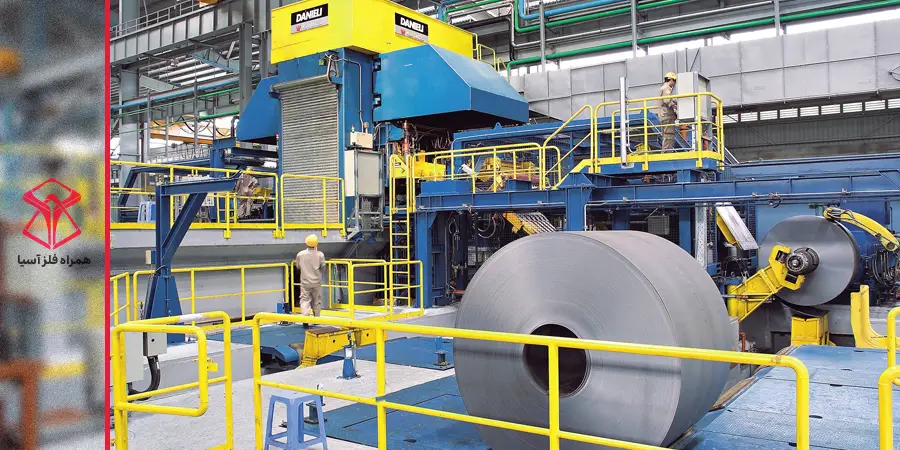

نورد سرد (Cold Rolling) جایی که دقت ابعادی شکل میگیرد

پس از اسیدشویی، ورق وارد مرحلهای میشود که بیشترین نقش را در کیفیت نهایی ورق روغنی دارد: نورد سرد. در این بخش، ورق در دمای محیط از میان چندین قفسه نورد عبور داده میشود تا ضخامت آن به مقدار موردنظر برسد.

کنترل فشار غلتکها، سرعت خط و میزان کاهش ضخامت، تعیینکنندهی کیفیت سطح و یکنواختی ورق است. نورد سرد علاوه بر ایجاد سطحی صاف و فاقد موج، استحکام ورق را نیز افزایش میدهد؛ زیرا ساختار فلزی در این مرحله متراکمتر میشود.

آنچه در عمل اهمیت دارد:

- کاهش ضخامت باید مرحلهای باشد. کاهش ناگهانی، باعث موجدار شدن یا ایجاد تنشهای غیرقابل کنترل در ورق میشود.

- کنترل تنشها ضروری است. ورقهایی که در این مرحله تنش پسماند زیادی داشته باشند، در مراحل بعدی (بهخصوص فرمدهی) دچار برگشت فنری و تاببرداشتن میشوند.

- سطح ورق باید بعد از نورد سرد کاملاً یکنواخت باشد. وجود خط، ساییدگی یا ترک سطحی نشانهی مشکل در غلتکها، روانکاری یا تنظیمات خط است.

- اندازهگیری مداوم ضخامت (AGC): خطوط مدرن از سیستم کنترل خودکار ضخامت استفاده میکنند که باعث میشود نوسان ضخامت کمتر از تلرانس استاندارد باشد.

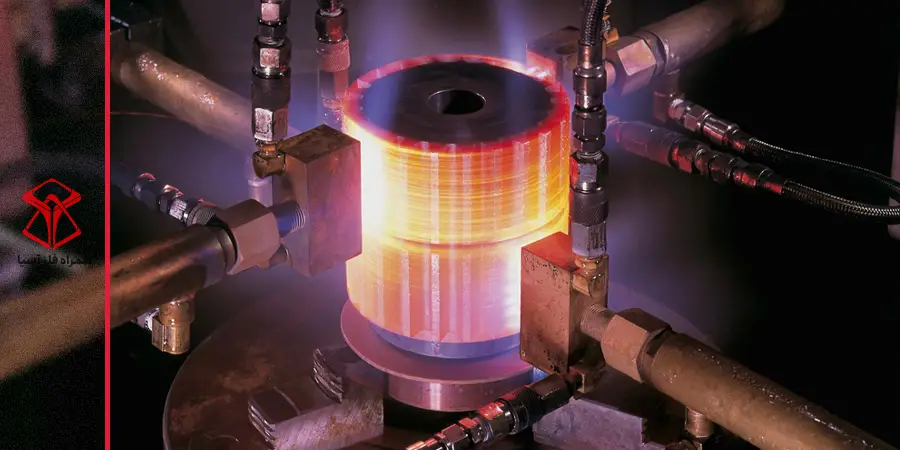

عملیات آنیلینگ (Annealing) بازگرداندن انعطافپذیری و حذف تنشها

بعد از نورد سرد، ورق از نظر ابعادی دقیقتر شده اما به علت تغییر شکل شدید، ساختارش سخت و شکننده است. برای بازگرداندن چقرمگی و قابلیت شکلدهی، عملیات آنیلینگ انجام میشود.

در این مرحله، ورق تا دمای مشخصی گرم میشود و پس از نگهداشتن در آن دما، بهصورت کنترلشده سرد میگردد. نتیجه این فرآیند، ساختاری پایدار و نرمتر است که در تولید قطعاتی با خمکاری یا کشش عمیق، عملکرد مطلوبی ارائه میدهد.

نکات فنی و کنترلی (مهم برای کیفیت نهایی)

- انتخاب دمای صحیح: دمای آنیل باید دقیقاً مطابق با گرید فولاد باشد؛ دمای بیش از حد، دانهبندی را درشت و کیفیت سطح را تحتتأثیر قرار میدهد.

- اتمسفر محافظ: برای جلوگیری از اکسید شدن، آنیلینگ معمولاً در محیط کنترلشده (نیتروژن/هیدروژن) انجام میشود.

- سرد کردن کنترلشده: سرعت سرمایش تعیین میکند ورق چه مقدار نرمی و استحکام نهایی پیدا کند.

- بازرسی پس از آنیلینگ: ورق نباید لکه، تغییر رنگ شدید یا پوسته داشته باشد؛ این موارد نشانهی اختلال در اتمسفر یا کنترل دما هستند.

اگر به دنبال اطلاعات جامعتری هستید و میخواهید قبل از خرید، تمامی جوانب و نکات مهم درباره ورقهای روغنی را بدانید، حتماً راهنمای خرید ورق روغنی در وبلاگ ما را مطالعه کنید.

روغنکاری بعد از آنیلینگ

در بسیاری از خطوط، پس از خروج ورق از کوره، یک لایه روغن محافظ روی سطح اسپری میشود. این لایه نازک مانع اکسیداسیون و اصطکاک در مراحل بعدی میشود و تا زمان برش یا فرمدهی، سطح ورق را تمیز نگه میدارد.

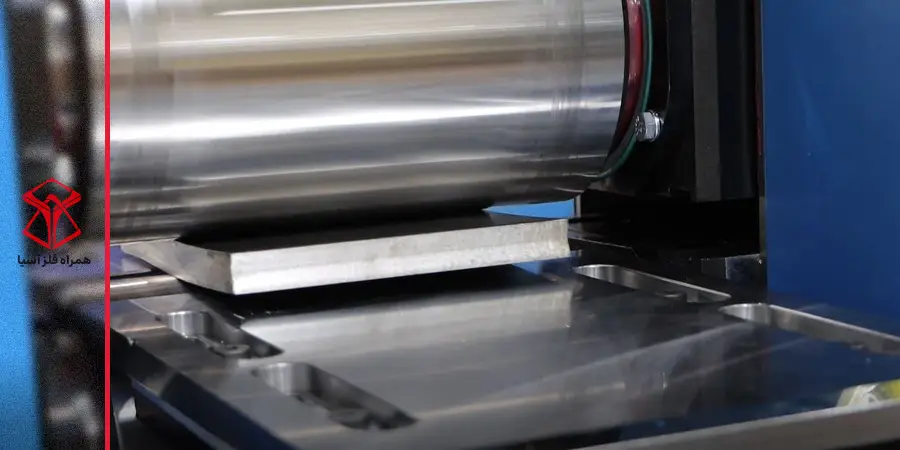

عملیات تمپررولینگ (Temper Rolling) آخرین لمس برای سطح بینقص

پس از نورد سرد و آنیلینگ، ورقها تقریباً آمادهاند، اما هنوز ممکن است نواقص ریز سطحی یا موجهای جزئی روی آنها باقی مانده باشد. اینجاست که تمپررولینگ وارد عمل میشود. در این مرحله، ورقها از غلتکهای مخصوص عبور داده میشوند و با فشار کم و دمای پایین، سطحی کاملاً صاف، براق و صیقلی ایجاد میشود.

اهداف اصلی تمپررولینگ

- حذف نواقص سطحی: کوچکترین خطها یا موجهای روی ورق از بین میروند و سطح یکنواخت میشود.

- بهبود ظاهر و کیفیت بصری: ورق آمادهی رنگپذیری و استفاده در صنایع ظریفتر مثل بدنه خودرو یا قطعات لوازم خانگی میشود.

- افزایش خواص مکانیکی سطحی: تنشهای باقیمانده در سطح کاهش یافته و استحکام و مقاومت ورق بهینه میشود.

نکات عملیاتی و کنترلی

- تنظیم فشار غلتکها: فشار زیاد میتواند باعث ایجاد اثر موج یا ترک سطح شود و فشار کم، به حذف کامل نواقص نمیرسد.

- کنترل سرعت خط: سرعت ورق هنگام عبور از غلتکها باید یکنواخت باشد تا اثرات موج یا عدم همسطحی ایجاد نشود.

- بازرسی سطح پس از تمپررولینگ: سطح ورق باید بدون خط و موج و با براقیت یکنواخت باشد. این مرحله بهویژه برای ورقهایی که قرار است رنگ شوند یا به قطعات ظریف تبدیل شوند اهمیت دارد.

ورق روغنی St14 از انواع ورق فولادی در صنایع گوناگون است که بنا بر نیازهای پروژهها در انواع گوناگونی تولید میشود. برای استعلام قیمت و کسب اطلاعات بیشتر، بر روی لینک مربوطه کلیک کنید و یا با کارشناسان بازرگانی و فروش همراه فلز تماس بگیرید.

در ادامه میتوانید مراحل تولید ورق روغنی را در قالب یک جدول به راحتی مشاهده کنید:

| مرحله | عنوان مرحله | توضیح فرآیند | هدف اصلی |

|---|---|---|---|

| 1 | تهیه ورق سیاه (نورد گرم) | فرآیند با ورقهای سیاه ST37 یا ST52 آغاز میشود که از نورد گرم بهدست آمدهاند. | ماده اولیه برای نورد سرد |

| 2 | اسیدشویی (Pickling) | سطح ورقها برای حذف اکسید آهن و زنگزدگی با اسیدکلریدریک شسته میشود. | پاکسازی سطحی و بهبود چسبندگی |

| 3 | شستوشو و خشکسازی | پس از اسیدشویی، ورقها با آب شسته و خشک میشوند. | حذف باقیمانده اسید و آمادهسازی |

| 4 | نورد سرد (Cold Rolling) | ورقها از میان غلتکهای سخت عبور میکنند تا ضخامت کاهش یابد و سطحی صاف و براق ایجاد شود. | کاهش ضخامت و افزایش کیفیت سطحی |

| 5 | بازپخت یا آنیلینگ (Annealing) | ورقها در کوره آنیل تحت دمای کنترلشده قرار میگیرند تا ساختار بلوری اصلاح شده و قابلیت شکلپذیری افزایش یابد. | نرمسازی و افزایش انعطاف |

| 6 | پوستسابی (Skin Pass Mill) | عبور نهایی ورقها از غلتکها برای حذف موجهای سطحی، بهبود ظاهر و افزایش تلرانس ضخامت انجام میشود. | یکنواختسازی و زیبایی سطح |

| 7 | روغنکاری نهایی | سطح ورقها با روغن مخصوص پوشش داده میشود تا در برابر زنگزدگی و خوردگی محافظت شوند. | محافظت در انبارداری و حمل |

| 8 | برش و بستهبندی | ورقها به صورت رول یا شیت برش خورده، بستهبندی و آماده ارسال به بازار یا کارخانههای مصرفکننده میشوند. | آمادهسازی برای مصرف نهایی |

کارخانههای مطرح تولید ورق روغنی در ایران و جهان

تولید ورق روغنی (نورد سرد) در صنعت فولاد جایگاه ویژهای دارد و کیفیت محصول نهایی تا حد زیادی به توانمندی و تکنولوژی کارخانه تولیدکننده وابسته است. در ایران، شرکت فولاد مبارکه اصفهان بهعنوان بزرگترین تولیدکننده، با خطوط پیشرفته نورد سرد بخش عمدهای از نیاز داخلی را تأمین میکند. علاوه بر آن، شرکتهایی مثل فولاد غرب آسیا، فولاد درخشان اراک و فولاد تکنوفولاد نیز از تولیدکنندگان معتبر این محصول هستند و استانداردهای کیفی را رعایت میکنند.

در سطح بینالمللی، برندهای شناختهشدهای مانند POSCO (کره جنوبی)، ArcelorMittal (لوکزامبورگ)، Nippon Steel (ژاپن) و Baosteel (چین) سهم عمدهای از بازار جهانی ورق روغنی را در اختیار دارند. ویژگیهایی مثل دقت ابعادی بالا، کیفیت سطح یکنواخت و مقاومت مکانیکی قابل اعتماد، محصولات این کارخانهها را در رقابت جهانی برجسته کرده است.

همانطور که در ابتدای مقاله گفته شد، اصلیترین ماده اولیه برای تولید ورق روغنی، ورق سیاه است، به همین دلیل افزایش قیمت ورق سیاه بر قیمت نهایی ورق روغنی تاثیرگذار خواهد بود.

ورق روغنی محصولی دقیق و پرکاربرد است که با کنترل کیفی در هر مرحله از تولید، ترکیبی از دوام، زیبایی و عملکرد فنی بالا را ارائه میدهد. این ویژگیها باعث شده تا ورق روغنی به یکی از اولین انتخابهای صنایع مختلف تبدیل شود و نقش کلیدی در تولید محصولات فولادی با کیفیت ایفا کند.

ورق

ورق لوله

لوله قوطی و پروفیل

قوطی و پروفیل میلگرد

میلگرد تیرآهن و مقاطع سنگین

تیرآهن و مقاطع سنگین اتصالات

اتصالات نبشی، ناودانی، سپری

نبشی، ناودانی، سپری مش و شبکهها

مش و شبکهها مفتول و سیمها

مفتول و سیمها مواد اولیه فولاد

مواد اولیه فولاد ضایعات آهن

ضایعات آهن