نواربری چیست؟ عملیات، انواع، دستگاهها و کاربردها

نواربری ورق (Slitting) یکی از فرآیندهای مهم و اساسی در صنعت فولاد و فلزکاری است که نقش واسطهای بین تولیدکنندگان ورقهای عریض و مصرفکنندگان نهایی این ورقها ایفا میکند. در این روش، ورقهای فولادی یا فلزی که معمولاً به صورت کلافهای عریض (کویل) از خطوط نورد خارج میشوند، با استفاده از دستگاههای مخصوص نواربری، به نوارهایی با عرض باریکتر و اندازههای دقیقتر تقسیم میگردند.

فرآیند نواربری در نگاه اول ساده به نظر میرسد، اما در عمل مستلزم دقت بسیار بالایی است. کوچکترین خطا در تنظیم تیغهها یا کیفیت سطح ورق میتواند منجر به لبههای تیز، تاببرداشتگی یا ضایعات شود. به همین دلیل، نواربری را میتوان یک عملیات کلیدی برای آمادهسازی مواد اولیه در صنایع پاییندستی دانست. در این مقاله از وبلاگ همراه فلز، به شما خواهیم گفت که نواربری چیست و تمام نکات مربوط به نواربری ورق را توضیح خواهیم داد. تا انتهای مقاله با ما همراه باشید.

اهمیت نواربری ورق

اهمیت نواربری ورق از آنجا ناشی میشود که بسیاری از صنایع، از جمله خودروسازی، لولهسازی، پروفیلسازی، صنایع بستهبندی و تولید لوازم خانگی، به جای استفاده از ورقهای عریض و عمومی، نیازمند نوارهایی با ابعاد استاندارد و مشخص هستند تا بتوانند خطوط تولید خود را بدون وقفه و با حداقل ضایعات تغذیه کنند. در نتیجه، نواربری بهعنوان پلی میان تولید ورقهای مادر و مصرف صنعتی عمل کرده و باعث افزایش کارایی، صرفهجویی اقتصادی و بهبود کیفیت محصولات نهایی میشود. در ضمن، سرعت خطوط تولید را به مراتب بالاتر میبرد.

دستگاه نواربری ورق

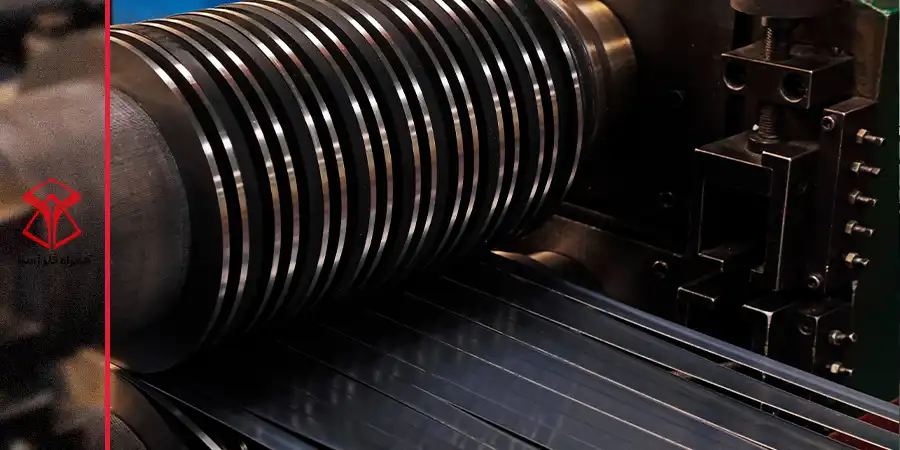

برای انجام فرآیند نواربری از دستگاهی تخصصی به نام دستگاه نواربری یا رشتهبری ورق (Slitting Machine) استفاده میشود. این دستگاه یک خط تولید کامل است که ورقهای کلافی (کویل) را دریافت کرده و پس از برش در ابعاد مورد نظر، دوباره به شکل کلافهای کوچکتر تحویل میدهد.

۵ مرحله برش ورق را بشناسید

به طور کلی، یک خط نواربری شامل چند بخش اصلی است:

۱. کویلبازکن (Decoiler)

در ابتدای خط نواربری، کلاف مادر روی پایه یا بازوی هیدرولیکی قرار میگیرد. این بخش وظیفه بازکردن ورق و هدایت آن به داخل خط تولید را بر عهده دارد.

۲. سیستم صافکننده و تغذیه (Leveler & Feeder)

ورق بازشده معمولاً انحنا یا موج دارد. این بخش با عبور ورق از میان غلتکها، سطح آن را صاف کرده و به صورت یکنواخت به سمت تیغههای برش هدایت میکند.

۳. ایستگاه برش (Slitting Station)

قلب دستگاه نواربر همین قسمت است. تیغههای دایرهای فولادی که روی شفتهای بالا و پایین نصب شدهاند، در فواصل مشخص تنظیم میشوند تا ورق را به نوارهایی با عرض دلخواه برش دهند. کیفیت این تیغهها بسیار اهمیت دارد، زیرا مستقیماً بر صافی لبهها و میزان ضایعات اثر میگذارد.

۴. سیستم جداکننده و هادی نوارها (Separator & Tensioner)

پس از برش، نوارها باید مرتب و با کشش کنترلشده به سمت بخش جمعآوری هدایت شوند. این قسمت مانع از درهمپیچیدن نوارها و ایجاد موج یا تاب میشود.

۵. کویلبند یا جمعکننده (Recoiler)

در انتهای خط، نوارهای برشخورده دوباره به صورت کلافهای منظم و کوچکتر پیچیده میشوند. هر کلاف بسته به سفارش مشتری یا نیاز تولیدی میتواند عرض و وزن مشخصی داشته باشد.

انواع برش ورق به چه صورت است؟

نواربری ورق روشهای مختلفی دارد که هر کدام تعریف و کاربرد مخصوص به خود را دارند. در ادامه انواع روش برش ورق را به همراه عملیاتها و تفاوتهایشان مشاهده میکنید:

۱. برش طولی (Slitting)

- تعریف: همان فرآیند اصلی نواربری است؛ ورق عریض توسط تیغههای دایرهای به نوارهایی با عرضهای کوچکتر تقسیم میشود.

- کاربرد: تولید تسمهها و نوارهای فولادی برای لولهسازی، پروفیلسازی، قطعات خودرو و صنایع بستهبندی.

۲. برش عرضی (Cut-to-Length)

- تعریف: در این حالت ورق پس از باز شدن از کویل، به جای تبدیل شدن به نوار، در طولهای مشخص بریده میشود.

- کاربرد: تهیه شیتها (ورقهای تخت) با ابعاد معین برای مصارف ساختمانی و صنعتی.

- تفاوت با برش طولی: در نواربری، محصول نهایی به شکل کلاف باریکتر است؛ در برش عرضی، محصول نهایی ورق تخت (Sheet) است.

۳. برش ترکیبی (Slitting & Cut-to-Length)

- تعریف: ابتدا ورق به نوارهایی باریکتر تقسیم میشود و سپس هر نوار در طولهای مشخص بریده میشود.

- کاربرد: تولید تسمههای برشخورده با طول استاندارد، مورد استفاده در صنایع فلزی سبک و قطعهسازی.

۴. برش لبهای (Edge Trimming)

- تعریف: در برخی خطوط، دستگاه نواربر علاوه بر تقسیم ورق به نوار، لبههای غیرصاف یا اکسیدشده ورق را هم برش میدهد تا محصولی با کیفیت بالا تولید شود.

- کاربرد: ورقهایی که باید در صنایع حساس مثل خودروسازی و لوازم خانگی استفاده شوند.

۵. برش دقیق (Precision Slitting)

- تعریف: نوعی برش طولی است که با دقت بسیار بالا و برای ضخامتهای کم یا متریالهای خاص (مثل استیل ضدزنگ یا آلومینیوم نازک) انجام میشود.

- کاربرد: صنایع الکترونیک، بستهبندی غذایی، و تولید قطعات ظریف.

با توجه به مطالبی که گفته شد، دستگاه نواربر ورق فقط محدود به یک نوع برش نیست، بلکه بسته به طراحی خط و نیاز مشتری میتواند چندین عملیات مختلف انجام دهد.

| نوع برش | تعریف | کاربرد |

|---|---|---|

| برش طولی (Slitting) | تقسیم کلاف عریض به نوارهای باریک با تیغههای دایرهای | تولید تسمه/نوار برای لولهسازی، پروفیلسازی، بستهبندی |

| برش عرضی (Cut-to-Length) | برش ورقِ بازشده از کویل به طولهای مشخص | تولید شیتهای تخت برای ساختمان و مصارف عمومی |

| برش ترکیبی (Slitting & CTL) | ترکیب برش طولی و عرضی؛ نوارهای باریک با طول استاندارد | تولید تسمههای استاندارد برای صنایع فلزی سبک و قطعهسازی |

| برش لبهای (Edge Trimming) | حذف لبههای ناهموار/اکسیدی برای بهبود کیفیت لبه | مناسب خطوط حساس مثل خودروسازی و لوازم خانگی |

| برش دقیق (Precision Slitting) | برش بسیار ظریف برای ضخامتهای کم و متریالهای خاص | الکترونیک، بستهبندی غذایی، قطعات حساس |

کاربردهای ورق نواربریشده

ورق نواربریشده کاربردهای مختلفی در صنایع دارد. مهمترین کاربردهای ورق نواربریشده (نوار/تسمه فولادی) بهصورت زیر دستهبندی شدهاند. در ضمن، میتوانید متریالهای رایج در نواربری ورق و همچنین نکات لازم برای سفارش را نیز در ادامه مشاهده کنید:

- لوله و پروفیل: لولههای ERW، قوطی، رولفرمینگ Z/U/C. راهنمای خرید لوله مبلی را بخوانید.

- قطعهسازی و پرس: براکت، واشر، رینگ/حلقه، نبشی سبک.

- خودروسازی: ریل صندلی، تقویتکننده بدنه، کلمپ و اسپیسر.

- لوازم خانگی: بدنه و کاور دستگاهها، فریم و قطعات تزئینی.

- برق و الکترونیک: هسته ترانس/موتور، ترمینال، شیلد EMI.

- بستهبندی و لجستیک: تسمه بستهبندی فولادی، لبهگیر و محافظ پالت.

- ساختمان و HVAC: سازه کناف، متعلقات کانالکشی، آبرو و فلاشینگ.

- زیرساخت و انرژی: ساپورت لوله، سینی/نردبان کابل.

- قفسه و مبلمان فلزی: رک و قفسه فروشگاهی/انبار، سازه گلخانه.

- متریالهای رایج: فولاد نورد سرد/گرم، گالوانیزه، استنلس، آلومینیوم، قلعاندود.

- نکات سفارش سریع: عرض و تلرانس لبه، گرید و ضخامت متناسب فرآیند بعدی، شرایط سطح/پوشش.

مزایای ورق نواربری چیست؟

نواربری ورق مزایای بسیاری دارد. با نواربری ورق علاوه بر کاهش هزینهها، از هدررفت مواد نیز جلوگیری میشود. در کل، نواربری ورق فرآیندی بهینه است که راندمان سرمایه را بالاتر میبرد. از جمله مهمترین مزایای ورق نواربری میتوان به موارد زیر اشاره کرد:

- کاهش پرت و هزینهی مواد: تولید نوار با عرض دقیقِ موردنیاز خط بعدی و حذف دوبارهبرش و کاهش ضایعات.

- دقت ابعادی و کیفیت لبه: تلرانس عرض کنترلشده، لبهی تمیز/بیپلیسه؛ مناسب پرسکاری، خمکاری و جوش.

- افزایش بهرهوری تولید: خوراکدهی یکنواختِ کلاف به رولفرمینگ/ERW و کاهش زمان تنظیم (Setup) و توقفات.

- ثبات فرآیندی و یکنواختی محصول: کشش و هدایت کنترلشده در خط و کاهش موج، تاب و اختلاف ضخامت محسوس.

- انعطاف در سبد محصول: تبدیل یک کویل مادر به چند عرض متفاوت و پاسخگویی سریع به سفارشهای متنوع.

- بهینهسازی موجودی و نقدینگی: ایجاد چند SKU از یک ورق و مدیریت موجودی دقیقتر و کاهش خواب سرمایه.

- بهبود لجستیک و ایمنی: کلافهای کوچکتر و قابل جابهجایی آسانتر و درنتیجه حملونقل و انبارش سادهتر و کمریسکتر.

- آمادگی برای پوششدهی/رنگ: امکان Edge Trimming و روغنکاری محافظ با سطح مناسب برای رنگ، گالوانیزه و لمینیت.

- ردیابی و کنترل کیفیت بهتر: برچسبگذاری هر کلاف (Heat/Batch) و درنتیجه رهگیری سریع اشکالات و انطباق با استاندارد.

- کوتاهتر شدن Lead Time تأمین: سفارشیسازی عرض و وزن کلافها سریعتر از تولید ورقِ مادر در نورد.

نواربری ورق سیاه (نورد گرم)

نواربری ورق سیاه بهدلیل وجود لایه اکسیدی (اسکیل) و تلرانس ضخامت بزرگتر نسبت به ورقهای نورد سرد، نیازمند تنظیمات محافظهکارانهتری است. پیش از ورود به ایستگاه تیغهها معمولاً از صافکن چندغلتکه قوی استفاده میشود تا موج و کویلست کاهش یابد و مسیر تغذیه پایدار شود. در ایستگاه برش، فاصلهی تیغهها کمی بازتر تنظیم میشود تا از ایجاد تاب، لبپرشدگی و پلیسهی اضافه جلوگیری شود و در بسیاری از خطوط، همزمان لبهزنی برای حذف بخشهای اکسیدی و ناهموار انجام میگیرد. کنترل کشش و سرعت خط کمک میکند لبهها یکدست، عرضها دقیق و نوارهای پهن بدون کامبر تحویل شوند.

در مقالات همراه فلز بخوانید👈🏻 ورق گرم چیست؟ معرفی انواع ورقهای گرم و بررسی مزایا و معایب آنها

خروجی چنین نواربریای خوراک ایدهآلی برای خطوط لوله و پروفیل سنگین، قطعهسازی عمومی و سازههای ساختمانی است؛ البته هنگام سفارش باید عرض هدف و تلرانس، گرید و ضخامت، نیاز به Edge Trim، قطر داخلی بوبین (۵۰۸/۶۱۰ میلیمتر) و حد وزن هر کلاف مشخص شود تا کیفیت و بهرهوری خط بعدی تضمین گردد.

نواربری ورق گالوانیزه

در نواربری ورق گالوانیزه، حساسیت اصلی حفاظت از پوشش روی (Zinc) و جلوگیری از خشبرداشتگی و کندهشدن پوشش در لبههاست. به همین دلیل، سطح تماس مسیر هدایت با پدهای نمدی یا لاستیکی پوشانده میشود، کشش بهصورت یکنواخت و ملایم تنظیم میگردد و سرعت خط در بازهای کنترلشده نگه داشته میشود. فاصلهی تیغهها نسبت به ورق روغنی همضخامت اندکی بیشتر در نظر گرفته میشود تا هنگام برش، ریزترک و پوستهشدن پوشش رخ ندهد و لبهای تمیز و بدون پلیسه حاصل شود. در انتهای خط نیز از جداکنندههای ضدخش و در صورت لزوم فیلم محافظ یا کاغذ بینلایهای استفاده میشود تا در کویلپیچی و انبارش، سطح آسیب نبیند.

محصول نهایی برای پوششهای ساختمانی، کانالهای هوا (HVAC)، سینی و نردبان کابل و قطعات سبک بسیار مناسب است؛ با این تأکید که در سفارش و انبارداری باید کلاس پوشش، وضعیت سطح (اسکینپس/اسپنگل، اویل/پسیو)، قطر داخلی بوبین و شرایط خشک و تهویهشده برای پیشگیری از لکهٔ انبارشِ مرطوب (White Rust) دقیقاً قید و رعایت شود. برای بررسی بهروزترین قیمت ورق گالوانیزه و انتخاب ضخامت و پوشش مناسب، همین حالا به صفحه قیمت مراجعه کنید.

جمعبندی

نواربری ورق یعنی تبدیل کلافهای عریض به نوارهایی با عرض دقیق تا خوراک خطوط بعدی مثل رولفرمینگ، لولهسازی و پرسکاری با کمترین پرت و لبهای تمیز تأمین شود. خط نواربری بهطور ساده شامل بازکردن کلاف، صافکاری برای حذف موج، برش با تیغههای دایرهای و جمعکردن دوباره نوارهاست. حاصلِ این کار، کاهش هزینه مواد و زمان تنظیم، یکنواختی ابعاد، سرعت بیشتر تولید و مدیریت بهتر موجودی است.

در انتخاب و اجرای نواربری باید به جنس ورق توجه کرد: در ورق سیاه بهخاطر اسکیل و ضخامت بالاتر، صافکاری قویتر و لبهزنی برای حذف لبههای خشن اهمیت دارد؛ در ورق گالوانیزه تمرکز روی حفظ پوشش روی با تنظیم فاصله تیغه، کشش ملایم و هادیهای ضدخش است.

ما در همراه فلز نواربری ورق سیاه، ورق روغنی و گالوانیزه با تلرانس عرض دلخواه انجام میدهیم؛ خدمات برش عرضی (CTL)، لبهزنی و کویلپیچی، همراه با بستهبندی حرفهای (روغنکاری یا فیلم محافظ برای جلوگیری از خش و رطوبت)، برچسبگذاری و ردیابی بچ، کنترل کیفیت مرحلهای و برنامهریزی دقیق تحویل ارائه میگردد.

کافی است با ما تماس بگیرید تا انواع خدمات در تمام مقاطع فولادی را در اختیار شما قرار دهیم. همراه فلز همواره آمادهی خدمترسانی به مشتریان عزیز است.

ورق

ورق لوله

لوله قوطی و پروفیل

قوطی و پروفیل میلگرد

میلگرد تیرآهن و مقاطع سنگین

تیرآهن و مقاطع سنگین اتصالات

اتصالات نبشی، ناودانی، سپری

نبشی، ناودانی، سپری مش و شبکهها

مش و شبکهها مفتول و سیمها

مفتول و سیمها مواد اولیه فولاد

مواد اولیه فولاد ضایعات آهن

ضایعات آهن