مقالات مرتبط

داستان فولاد از دل خاک تا قلههای صنعت؛ بررسی فناوریهای نوین تولید فولاد

فولاد یکی از عناصر اصلی در صنعت مدرن است که با خواص منحصر به فرد خود، نقش حیاتی در زیرساختها، ساختوساز و تولیدات صنعتی دارد. این ماده پرکاربرد از فرآیندهای پیچیده و فنی عبور میکند تا به محصولی مقاوم و پایدار تبدیل شود که توانایی پاسخگویی به نیازهای روزافزون صنایع مختلف را دارد. در این مقاله، فرآیندهای تولید فولاد، انواع مختلف محصولات فولادی و کاربردهای آنها را به صورت جامع و علمی مورد بررسی قرار خواهیم داد تا درکی دقیق از اهمیت این صنعت برای توسعه اقتصادی و صنعتی به دست آورید.

نقش و فرآیند تولید فولاد در صنایع مدرن

فولاد یکی از مواد اساسی و ضروری در صنایع مدرن به شمار میآید و به دلیل ویژگیهای مکانیکی و شیمیایی منحصربهفرد خود، کاربردهای گستردهای در زیرساختها و تولیدات صنعتی دارد. این مقاله بهطور جامع مراحل تولید فولاد، از استخراج سنگ آهن تا فرآیندهای پالایش و شکلدهی نهایی را بررسی میکند. همچنین، به انواع مختلف فولاد و نقش آنها در صنایع گوناگون میپردازد تا اهمیت این ماده ارزشمند در حوزههای صنعتی به تصویر کشیده شود.

در فرآیند اولیه، سنگ آهن استخراجشده به کارخانههای فولاد منتقل میشود. در این بخش، سنگ آهن طی فرآیندی حرارتی در کورههای بزرگ ذوب و به چدن تبدیل میگردد که خود ماده اولیه برای تولید فولاد خام است.

مراحل تولید فولاد؛ از اکسیژنزدایی تا شکلدهی نهایی

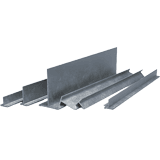

فولاد خام ابتدا وارد مرحلهای به نام اکسیژنزدایی میشود که در طی آن، ناخالصیها از بین رفته و به فولاد تبدیل میشود. این ماده با ویژگیهایی همچون استحکام، انعطافپذیری بالا، و مقاومت مطلوب در برابر خوردگی، کاربردهای فراوانی در صنایع مختلف دارد. پس از این مرحله، فولاد مذاب به قالبهای متنوع ریخته میشود و پس از سرد شدن به شکل شمشهای فولادی درمیآید. این شمشها سپس وارد نوردگاه شده و با نورد به شکلهای مختلفی همچون ورق، میلگرد، لوله، و پروفیل تبدیل میشوند.

ورق سیاه یکی از انواع پرکاربرد ورقها است. برای اطلاعات بیشتر و قیمت ورق سیاه کلیک کنید.

تاریخچه و جایگاه فولاد؛ از آغاز تا قلههای نوآوری در دنیای مدرن

در نهایت، فولاد به دست معماران، مهندسان، و سازندگان ماهر میرسد و در ساخت انواع سازهها مانند ساختمانها، پلها، ماشینآلات و خودروها به کار گرفته میشود. فولاد را میتوان ستون فقرات دنیای مدرن دانست که نقشی کلیدی در توسعه و پیشرفت جوامع ایفا میکند.

داستان فولاد از گذشتههای دور آغاز میشود؛ زمانی که انسانهای باستانی در تلاش بودند ابزارها و ساختمانهای مستحکمتری بسازند و این جستجو آنان را به کشف فولاد راهنمایی کرد. در ابتدا، فولاد به عنوان یکی از دستاوردهای مهم انسان از طبیعت شناخته میشد، جایی که آهن با کربن ترکیب شده و آلیاژی مقاوم ایجاد میکرد.

با ورود به دوران انقلاب صنعتی، تولید فولاد به مقیاس صنعتی و گسترده دست یافت. فرایندهای نوینی مانند کوره بلند و کربنزدایی، فولاد را به یکی از صنایع مهم جهان تبدیل کرد که آثار بزرگی بر اقتصاد و فناوریهای جهانی داشت.

قلههای نوآوری؛ فولاد در عصر مدرن

امروزه، صنعت فولاد با استفاده از تکنولوژیهای پیشرفته و نوآوریهای بیپایان در تولید، توانسته به پیشرفتهای چشمگیری دست یابد. این تکنولوژیها باعث تولید فولاد با کیفیتتر و کارآمدتر شده و کاربرد آن را در صنایع گوناگون از جمله خودروسازی، ساختمانسازی، و ساخت ابزارهای صنعتی گسترش دادهاند. همچنین، افزایش نیاز به تولید پایدار و بهینهتر، موجب رشد تحقیقات در زمینه فولادهای سبکتر و پیشرفتهتر شده است.

با این حال، مسیر فولاد بدون چالش نبوده است. نوسانات قیمت مواد اولیه، رقابتهای بینالمللی، مسائل زیستمحیطی و چالشهای مربوط به تامین انرژی همواره از موانع این صنعت بودهاند. اما صنعت فولاد با اتکا به نوآوری و پشتکار، بر این چالشها غلبه کرده و همچنان در مسیر پیشرفت است. داستان فولاد، نمادی از تلاش، نوآوری و دستاوردهای بشری است؛ داستانی که نشان میدهد چگونه با خلاقیت و استقامت، از دل خاک مادهای ارزشمند پدید میآید که به ساختارهای عظیم دنیای مدرن جان میبخشد.

یشرفتهای نوین در صنعت فولاد؛ تکنولوژیهای کورهای و نقش آنها در بهینهسازی تولید

صنعت فولاد از دیرباز به عنوان یکی از پایههای اصلی توسعه و رشد جوامع بشری مطرح بوده است. فولاد که از اولین آلیاژهای شناختهشده توسط انسان است، نقش کلیدی در سازهها، خودروها، ابزارهای صنعتی و بسیاری دیگر از محصولات دارد. این مقاله با هدف بررسی عمیقتری از تاریخچه، فناوریها، تاثیرات اقتصادی و اجتماعی، و چالشهای آینده این صنعت تهیه شده است.

فناوریهای کورهای در تولید فولاد

فناوریهای مختلفی برای تولید فولاد به کار میروند، از کورههای پیشرفته مانند کورههای بلند فشرده گرفته تا روشهای ذوب الکتریکی با استفاده از القای گرمایی. هر یک از این فناوریها با ویژگیها و مزایای خاص خود، به کارایی تولید فولاد و کاهش هزینهها کمک میکنند.

کوره بلند فشرده (Compact Blast Furnace - CFB)

کوره بلند فشرده یکی از نوآورانهترین روشهای کورهای است که با بهینهسازی فرایند ذوب آهن، بهرهوری و ظرفیت تولید را افزایش میدهد. این نوع کوره، به دلیل کاهش مصرف انرژی و آلودگی کمتر، امکان تولید فولاد با کیفیت بالاتر را فراهم میآورد و نسبت به کورههای سنتی مزایای چشمگیری دارد. در زیر به مراحل فرایند تولید فولاد در کوره بلند فشرده پرداختهایم:

- پیشگرمایش: پیش از ورود مواد اولیه به کوره، آنها در دمای 700 تا 800 درجه سانتیگراد پیشگرم میشوند. این کار باعث بهبود کارایی ذوب و کاهش مصرف انرژی میشود.

- شارژ: مواد اولیه شامل سنگ آهن، کک و دولومیت که پیشگرم شدهاند، به همراه اکسیژن فشرده به داخل کوره تزریق میشوند.

- منطقه احیا: در این منطقه، کک به عنوان عامل احیا کننده، اکسیژن موجود در سنگ آهن را جدا کرده و آن را به آهن خالص تبدیل میکند. این فرایند، گرمای قابل توجهی تولید میکند که برای مراحل بعدی مورد استفاده قرار میگیرد.

- منطقه ذوب: در این مرحله، آهن و ناخالصیها ذوب شده و به چدن تبدیل میشوند. چدن مذاب به پایین کوره میریزد و از طریق مجاری خروجی تخلیه میشود.

- منطقه گازسازی: در این منطقه، باقیمانده کک با بخار آب واکنش میدهد و گاز سنتز (ترکیبی از CO و H2) تولید میشود که به عنوان سوخت در کوره و دیگر فرآیندهای فولادسازی مورد استفاده قرار میگیرد.

ذوب القایی یکی از روشهای متداول و کارآمد برای ذوب فولاد در صنعت است. در این فرآیند، از گرمای تولید شده توسط جریان الکتریکی برای ذوب فلز استفاده میشود. این روش به دلیل مزایای قابل توجهی که دارد، به یکی از گزینههای محبوب در صنعت فولاد تبدیل شده است و به تولید آلیاژهای با کیفیت و کاهش اثرات زیستمحیطی کمک میکند.

مزایای ذوب القایی

-

بازده بالا

- فرآیند ذوب القایی دارای بازده بالایی است و به دلیل عدم احتراق مستقیم، هدر رفت حرارتی در آن به حداقل میرسد. این موضوع موجب افزایش کارایی تولید و کاهش هزینههای انرژی میشود.

-

کنترل دقیق دما

- این روش امکان کنترل دقیق دما را فراهم میآورد که باعث تولید فولاد با کیفیت بالاتر میشود. دقت در دما به تولید آلیاژهای خاص و مطابق با استانداردهای صنعتی کمک میکند.

-

آلودگی کمتر

- ذوب القایی در مقایسه با روشهای دیگر ذوب فولاد مانند کوره قوس الکتریکی، آلودگی کمتری ایجاد میکند. این ویژگی به کاهش اثرات زیستمحیطی این روش کمک میکند.

-

ایمنی بیشتر

- این روش از نظر ایمنی نسبت به سایر روشها ایمنتر است زیرا در آن از شعله یا جرقه استفاده نمیشود و خطرات مربوط به آتشسوزی کاهش مییابد.

معایب ذوب القایی

-

هزینه سرمایهگذاری اولیه بالا

- هزینه ساخت و راهاندازی کورههای ذوب القایی به دلیل تجهیزات پیچیده و فناوریهای پیشرفته، بیشتر از کورههای دیگر ذوب فولاد است. این موضوع میتواند مانع از سرمایهگذاری سریع در این فناوری شود.

-

مصرف برق بالا

- این روش نیاز به مصرف برق بالایی دارد که میتواند هزینههای عملیاتی را افزایش دهد و به مدیریت منابع انرژی نیاز دارد.

-

محدودیت در ظرفیت

- کورههای ذوب القایی معمولاً ظرفیت کمتری نسبت به کورههای دیگر ذوب فولاد دارند. این محدودیت میتواند در تولید انبوه تأثیرگذار باشد.

فرآیند و انواع کورههای ذوب القایی

ذوب القایی به عنوان یک روش پیشرفته برای ذوب فولاد، مراحل مشخصی دارد که به تولید محصولات فولادی با کیفیت و بهینهسازی فرآیند کمک میکند. در ادامه، مراحل این فرآیند و انواع مختلف کورههای ذوب القایی را بررسی خواهیم کرد.

مراحل فرآیند ذوب القایی

-

شارژ مواد

- در این مرحله، مواد اولیه شامل فولاد قراضه، آلیاژها و مواد افزودنی به داخل کوره القایی شارژ میشوند. این مواد اساس تولید فولاد با کیفیت را تشکیل میدهند.

-

ایجاد میدان الکتریکی

- یک جریان الکتریکی متناوب از طریق سیم پیچ القایی عبور میکند و یک میدان الکتریکی قوی در داخل کوره ایجاد میشود. این میدان انرژی مورد نیاز برای ذوب مواد را فراهم میکند.

-

گرم شدن القایی

- میدان الکتریکی القایی، جریان گردابی در فلز ایجاد میکند. این جریان گردابی به طور موثری موجب گرم شدن و ذوب شدن فلز میشود و فرآیند ذوب را تسریع میکند.

-

کنترل دما

- دمای ذوب به وسیله تنظیم فرکانس و قدرت جریان الکتریکی کنترل میشود. این کنترل دقیق دما به تولید فولاد با ویژگیهای مطلوب کمک میکند.

-

ریختهگری

- پس از ذوب شدن کامل فلز، آن را به قالبهای مورد نظر میریزند. بعد از سرد شدن، قطعات فولادی تولید میشوند که آماده استفاده در صنایع مختلف هستند.

انواع کورههای ذوب القایی

-

کورههای ذوب القایی با فرکانس خط

- این کورهها از فرکانس برق شبکه (50 یا 60 هرتز) برای ذوب فلز استفاده میکنند و برای کاربردهای عمومی مناسب هستند.

-

کورههای ذوب القایی با فرکانس متوسط

- این کورهها از فرکانسهای بالاتر (بین 300 تا 3000 هرتز) برای ذوب فلز استفاده میکنند و به تولید آلیاژهای خاص کمک میکنند.

-

کورههای ذوب القایی با فرکانس بالا

- این کورهها از فرکانسهای بسیار بالا (بین 10000 تا 500000 هرتز) برای ذوب فلز استفاده میکنند و برای تولیدات خاص و با کیفیت بسیار بالا مناسب هستند.

انتخاب نوع کوره ذوب القایی به عوامل مختلفی از جمله ظرفیت، نوع فلز ذوب شده و کیفیت مورد نظر بستگی دارد.

تأثیرات اقتصادی و اجتماعی

صنعت فولاد به عنوان یکی از مهمترین عوامل تأثیرگذار بر اقتصاد و جامعه، نقش کلیدی دارد. از یک سو، تولید فولاد اشتغال زیادی ایجاد کرده و به توسعه اقتصادی کشورها کمک میکند. این صنعت همچنین باعث ارتقاء زیرساختها و افزایش کیفیت زندگی در جوامع میشود. از سوی دیگر، صنعت فولاد دارای تأثیرات زیستمحیطی و اجتماعی است که نیازمند مدیریت مناسب و پایدار است.

چالشهای آینده

با پیشرفت فناوری و تغییرات در الگوهای مصرف، صنعت فولاد با چالشهایی مواجه است. از جمله این چالشها میتوان به نیاز به تولید پایدارتر و با کارایی بالاتر، استفاده مؤثر از انرژی، و کاهش اثرات زیستمحیطی اشاره کرد. برای مواجهه با این چالشها، نوآوری و توسعه فناوریهای جدید در صنعت فولاد امری اساسی است. این تلاشها میتواند به ایجاد یک صنعت فولاد پایدار و کارآمد منجر شود که هم به اقتصاد کمک کند و هم به بهبود کیفیت محیط زیست.

نتیجهگیری

صنعت فولاد از دیرباز تاکنون به عنوان یک نیروی محرکه در توسعه اقتصادی، فناوری و اجتماعی شناخته میشود. از استفاده از تکنولوژیهای سنتی مانند کورههای فشرده گرفته تا فرآیندهای پیشرفتهای مانند ذوب القایی، این صنعت همواره در جستجوی بهبود و نوآوری بوده است. در حال حاضر، صنعت فولاد با چالشهای جدیدی نظیر نیاز به تولید پایدارتر و با کارایی بیشتر، مدیریت بهینه منابع و کاهش اثرات زیستمحیطی روبهرو است.

برای غلبه بر این چالشها، نوآوری و توسعه فناوریهای نوین در این صنعت ضروری است. با وجود این چالشها، تاریخچه غنی و پیچیده صنعت فولاد گواهی بر توانایی آن در مواجهه با دشواریها و بهبود مستمر است. به همین دلیل، با رهبریهای نوآورانه و سرمایهگذاری در فناوریهای پیشرفته، امید است که صنعت فولاد همچنان به عنوان یکی از ارکان کلیدی توسعه پایدار و پیشرفت جوامع جهانی عمل کند. به عنوان یک صنعت بنیادی، فولاد باید به سمت تحقق اهداف زیستمحیطی و اجتماعی حرکت کند و در عین حال نیازهای اقتصادی را نیز تأمین نماید. بدین ترتیب، میتوان انتظار داشت که صنعت فولاد در آینده نه تنها به عنوان یک نیروی اقتصادی بلکه به عنوان یک الگوی موفق در زمینه پایداری و مسئولیت اجتماعی مطرح گردد.

ورق

ورق لوله

لوله قوطی و پروفیل

قوطی و پروفیل میلگرد

میلگرد تیرآهن و مقاطع سنگین

تیرآهن و مقاطع سنگین اتصالات

اتصالات نبشی، ناودانی، سپری

نبشی، ناودانی، سپری مش و شبکهها

مش و شبکهها مفتول و سیمها

مفتول و سیمها مواد اولیه فولاد

مواد اولیه فولاد ضایعات آهن

ضایعات آهن