با چهار روش تولید میلگرد آشنا شوید.

فرایند تولید میلگردها تأثیر مستقیم بر کیفیت و عملکرد نهایی آنها دارد و رعایت دقیق استانداردها، ایمنی و دوام سازهها را تضمین میکند. کارخانهها با توجه به شرایط اقلیمی، نیاز بازار و نوع پروژهها، تولید میلگرد را برنامهریزی میکنند تا محصولی مطابق با استانداردهای صنعتی و نیازهای مشتری ارائه شود.

میلگردها بهعنوان عنصری کلیدی در سازههای بتنی عمل میکنند و با مقاومت کششی خود، ضعف ذاتی بتن را جبران میکنند. بنابراین انتخاب صحیح میلگرد، متناسب با نوع سازه و شرایط بارگذاری، اهمیت بالایی دارد و میتواند دوام و ایمنی پروژه را بهطور قابلتوجهی افزایش دهد.

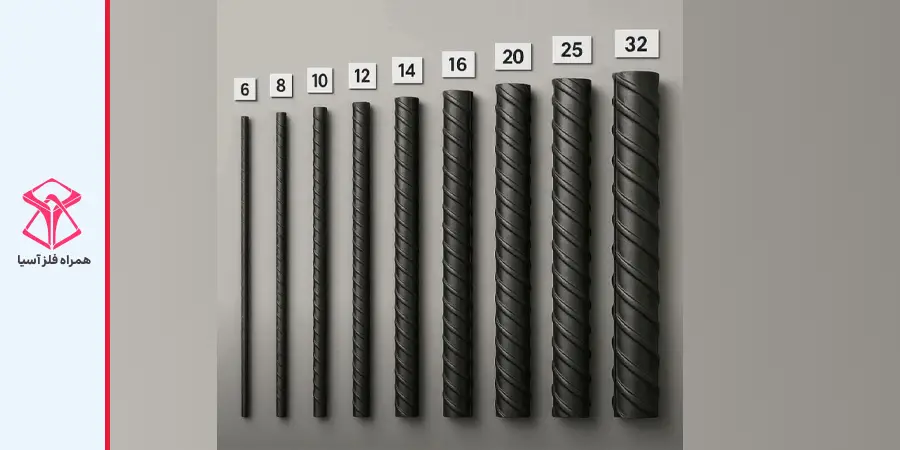

این محصولات در انواع مختلف و بر اساس قطر تولید میشوند و سایز آنها از ۸ تا ۲۵۰ میلیمتر طبق جدول اشتال متغیر است. برای هر پروژه بهتر است ابتدا نیاز سازه و شرایط بهرهبرداری مشخص شود و سپس میلگرد مناسب انتخاب گردد تا عملکرد سازه حداکثر شود.

انواع میلگرد چیست؟

میلگردها بهعنوان عنصر اصلی تقویتکننده در سازههای بتنی، نقش مهمی در افزایش مقاومت کششی و کنترل ترکخوردگی بتن دارند. انتخاب نوع میلگرد باید بر اساس نوع سازه، ارتفاع ساختمان، شرایط بارگذاری و الزامات آییننامهای انجام شود؛ چرا که هر گرید، رفتار مکانیکی متفاوتی از خود نشان میدهد.

بهطور کلی، میلگردها در چند گرید اصلی طبقهبندی میشوند که هرکدام برای کاربرد مشخصی طراحی شدهاند:

- A1 (میلگرد ساده ۲۴۰): مناسب برای سازههای سبک و بخشهای غیر باربر

- A2 (آج ۳۴۰): برای بتنهای با نیاز متوسط به مقاومت کششی

- A3 (آج ۴۰۰): کاربرد گسترده در ساختمانهای چند طبقه و سازههای باربر متوسط

- A4 (آج ۵۰۰): میلگرد با مقاومت بالا که در سازههای بزرگ، پروژههای صنعتی و مناطق زلزلهخیز مورد استفاده قرار میگیرد و تولید آن نیازمند کنترل دقیق ترکیب شیمیایی و فرآیند تولید است؛ موضوعی که در انتخاب تولیدکنندگان میلگرد A4 اهمیت ویژهای دارد.

میلگردها همچنین بر اساس ظاهر به دو نوع ساده و آجدار تقسیم میشوند. شناخت این تفاوتها و استفاده صحیح از هر نوع، باعث افزایش ایمنی و دوام سازه خواهد شد.

روشهای ابتدایی تولید میلگرد چیست؟

تولید محصولات فولادی اکثرا در گرو تولید شمش فولادی یا همان بیلت است که باید فولاد مذاب را در بلوکهایی قرار دهند که برای این قسمت از روشهای زیر استفاده می شود:

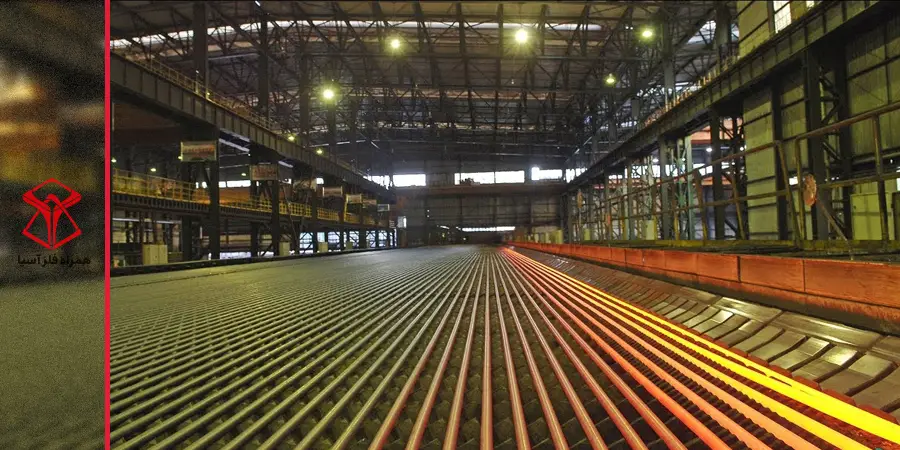

الف) نورد گرم

در این روش، شمشهای فولادی در کورههای حرارت بالا (۱۰۰۰–۱۱۰۰ درجه سانتیگراد) گرم شده و از میان غلتکهای چندوجهی عبور میکنند تا به قطر و شکل نهایی برسند. مزیت نورد گرم این است که میلگردها انعطاف بیشتری دارند و شکلپذیری آنها برای خمکاری و نصب آسانتر است.

ب) نورد سرد

پس از مرحله رافینگ، شمشها سرد شده و تحت فشار و عبور از غلتکهای متعدد، شکل نهایی میگیرند. این فرآیند باعث افزایش سختی و مقاومت کششی میلگرد میشود، اما برای مناطق زلزلهخیز کمتر توصیه میشود زیرا انعطافپذیری کاهش مییابد.

ج) میکروآلیاژی

با افزودن عناصر آلیاژی مانند تیتانیوم، وانادیوم و نیوبیوم، ذرات مقاومکننده در ساختار میلگرد ایجاد میشود. هرچه اندازه این ذرات کوچکتر باشد، مقاومت میلگرد بالاتر خواهد بود. میلگردهای میکروآلیاژی برای مناطق زلزلهخیز بسیار مناسب هستند و کیفیت بالایی دارند.

د) ترمکس (عملیات حرارتی و خنککاری)

در این روش، فولاد حرارت دیده سریع خنک شده و سپس در یک عملیات حرارتی بازپخت میشود تا تعادل بین سختی و شکلپذیری حاصل شود. مزیت این روش، کاهش هزینه و سرعت تولید بالاست، اما مقاومت کلی میلگرد نسبت به میکروآلیاژی کمتر است.

قبل از انتخاب نوع شمش برای تولید میلگرد، بهتر است با قیمت شمش فولادی روز بازار آشنا شوید تا تصمیمی اقتصادی و فنی بگیرید.

مزایای ترمکس:

- کاهش نیاز به نیروی انسانی

- کاهش حجم فولاد مصرفی

- صرفهجویی در هزینه حمل و نقل

یکی از مهمترین عوامل تاثیرگذار در قیمت میلگرد آجدار، فرآیند تولید آنها است، به طور مثال میلگردهای تولید شده در روش ترمکس قیمت ارزانتری دارند و سرعت فرآیند تولید آنها نیز سریعتر است. اما میلگردهای میکروآلیاژی دارای قیمت و کیفیت بیشتری هستند. از دیگر عوامل تاثیرگذار بر قیمت میلگردها سایز و ابعاد آنها است که از میلگردهایی که سایز بزرگتری دارند قیمت بیشتری هم دارند. در ایران هر دو روش ترمکس و و میکروآلیاژی تایید شده است.

برای اطلاع دقیق مصرف کننده از فرآیند تولید به علت امنیت بالایی که در این قسمت باید رعایت شود بر روی پلاک الصاقی علامت مشخصی زده میشود. در گواهینامه فنی باید فرآیند تولید نیز درج گردد. یکی از کشورهای زلزلهخیز در سراسر جهان کشور ژاپن است پس نیاز به سازههایی دارد که در مقابل فشار و تنش مقاوم باشند. پس استفاده از میلگردهای میکروآلیاژی در این کشورها رواج بیشتری دارد و نمونههای ترمکس در این کشورها جایی ندارند.

مواد تولید میلگرد چیست؟

آهن یکی از مواد اولیه تولید میلگرد است که در نوسانات قیمت این محصول بسیار تاثیر گذار است. فولاد کربنی نیز از مواد اولیه تولید میلگرد محسوب میشود. در فرآیند تولید میلگرد از شمشهای فولادیSP5 استفاده میکنند در حالی که برای تولید تیرآهن،ناودانی و نبشی از شمشهای SP3 استفاده میکنند.

مواد اولیه و آزمایشات پس از تولید

مواد اولیه: فولاد کربنی و آهن خالص، که کیفیت و نوع آنها مستقیماً بر مقاومت میلگرد اثر میگذارد. معمولاً برای تولید میلگرد از شمشهای SP5 استفاده میشود.

آزمایشات کنترل کیفیت: شامل تست مقاومت کششی، پیچشی و بررسی تلورانس طولی است. تلورانس طول نباید از ۲٫۵ سانتیمتر بیشتر شود. انتخاب میلگرد ارزان همیشه به معنای انتخاب مطمئن نیست؛ رعایت استانداردها و تاییدیههای کارخانه، معیار اصلی کیفیت است.

هزینه راه اندازی کارخانه تولید میلگرد

راهاندازی کارخانه تولید میلگرد، یک تصمیم کاملا سرمایهبر و تخصصی است که بدون برآورد دقیق هزینهها میتواند ریسکهای جدی فنی و اقتصادی به همراه داشته باشد. پیش از هر اقدام اجرایی، لازم است تمام مؤلفههای مؤثر بر هزینه، با نگاه فنی و واقعبینانه بررسی شوند. در ادامه، مهمترین عوامل تعیینکننده هزینه راهاندازی کارخانه تولید میلگرد را بهصورت جامع و کاربردی مرور میکنیم.

۱) محدوده، موقعیت و مساحت کارخانه

ابعاد زمین و محل احداث کارخانه، نقش مستقیمی در هزینه نهایی دارد. مساحت کارخانه باید متناسب با ظرفیت خط تولید، فضای دپوی مواد اولیه، انبار محصول نهایی و مسیرهای حملونقل داخلی طراحی شود. خطوط تولید میلگرد به تجهیزات متعددی از جمله واحد ذوب، ریختهگری، نورد و ماشینکاری نیاز دارند که هرکدام فضای عملیاتی مشخصی را میطلبند. انتخاب محل مناسب، علاوه بر کاهش هزینههای لجستیکی، روی دسترسی به انرژی، آب و زیرساختهای صنعتی نیز اثرگذار است.

۲) مواد اولیه مصرفی

نوع و کیفیت مواد اولیه، یکی از اصلیترین عوامل تعیینکننده هزینه تولید میلگرد محسوب میشود. شمش فولادی، آهن اسفنجی و قراضه، بسته به فناوری خط تولید، بهعنوان مواد اولیه استفاده میشوند. در بازار ایران، بخشی از این مواد از تولیدکنندگان داخلی و بخشی دیگر از مسیر واردات تأمین میشود که نوسانات ارزی و شرایط بازار، مستقیما بر هزینه تمامشده اثر میگذارد. استفاده از مواد اولیه استاندارد، پایه تولید میلگردهایی با کیفیت پایدار و قابل رقابت است؛ موضوعی که در محصولات برندهای شناختهشدهای مانند میلگرد ذوب آهن اصفهان بهوضوح دیده میشود.

۳) تجهیزات و ماشینآلات خط تولید

خط تولید میلگرد بدون تجهیزات تخصصی عملاً امکانپذیر نیست. کورهها، ماشین ریختهگری، قفسههای نورد، سیستمهای خنککاری و تجهیزات برش، هرکدام سهم قابل توجهی از سرمایهگذاری اولیه را به خود اختصاص میدهند. انتخاب ماشینآلات بهروز و استاندارد، اگرچه هزینه اولیه بالاتری دارد، اما در بلندمدت با کاهش استهلاک، افزایش بهرهوری و ثبات کیفیت، هزینههای جاری را کنترل میکند.

۴) هزینه انبارداری و حملونقل

مواد اولیه تولید میلگرد معمولاً بهصورت تناژ بالا وارد کارخانه میشود. این موضوع نیاز به انبارهای ایمن، اصولی و با ظرفیت مناسب دارد. علاوه بر آن، هزینه حمل مواد اولیه به کارخانه و ارسال محصول نهایی به بازار مصرف، بخش مهمی از هزینههای عملیاتی را تشکیل میدهد. طراحی صحیح مسیرهای لجستیکی میتواند تأثیر قابل توجهی در کاهش این هزینهها داشته باشد.

۵) نیروی انسانی مورد نیاز

تولید میلگرد به نیروی انسانی متخصص در بخشهای فنی، اپراتوری خط تولید، تعمیر و نگهداری، کنترل کیفیت و مدیریت نیاز دارد. تعداد و سطح تخصص نیروی کار، متناسب با ظرفیت کارخانه تعیین میشود. سرمایهگذاری روی نیروی انسانی آموزشدیده، نقش مستقیمی در کاهش خطاهای تولید و افزایش کیفیت محصول نهایی دارد.

۶) تجهیزات آزمایشگاه کنترل کیفیت

وجود آزمایشگاه کنترل کیفی مجهز، یک الزام فنی و استانداردی در کارخانههای تولید میلگرد است. تجهیزات آزمون خواص مکانیکی، آنالیز شیمیایی و کنترل ابعادی، تضمین میکنند که محصول نهایی مطابق استانداردهای ملی و بینالمللی تولید شده است. کیفیت پایدار، همان عاملی است که برندهای معتبر بازار فولاد را از سایر تولیدکنندگان متمایز میکند.

۷) هزینه بستهبندی

میلگرد تولیدی باید بهگونهای بستهبندی شود که در فرآیند بارگیری، حملونقل و تخلیه دچار آسیب نشود. استفاده از بندیلبندی اصولی و رعایت استانداردهای بستهبندی، علاوه بر حفظ کیفیت محصول، از ایجاد خسارتهای مالی جلوگیری میکند.

۸) هزینه مصالح و مواد جانبی

در کنار مواد اولیه اصلی، استفاده از فروآلیاژها، افزودنیها و سایر مصالح جانبی، برای دستیابی به خواص مکانیکی مشخص ضروری است. این مواد اگرچه سهم کمتری از وزن محصول دارند، اما اثر مستقیمی بر کیفیت نهایی میلگرد و هزینه تولید میگذارند.

۹) هزینه اجرای طرح و احداث کارخانه

هزینه اجرای طراحی انجامشده شامل ساختوساز سولهها، نصب تجهیزات، راهاندازی خطوط تولید و تست نهایی است. این بخش معمولاً یکی از پرهزینهترین مراحل پروژه محسوب میشود و نیازمند برنامهریزی دقیق، زمانبندی اصولی و نظارت فنی مستمر است.

✅مقاله مرتبط: انواع میلگرد از نظر شکل ظاهری

در این مطلب از وبسایت همراه فلز، چهار روش رایج تولید میلگرد بررسی شد که هرکدام ویژگیها و کاربردهای مشخصی دارند. شناخت این تفاوتها به شما کمک میکند میلگردی را انتخاب کنید که دقیقاً با شرایط پروژه و نوع سازه همخوانی داشته باشد.

برای مثال، میلگردهای تولیدشده به روش نورد گرم به دلیل انعطافپذیری بالاتر، گزینه مناسبتری برای خمکاری و اجرا هستند؛ در حالی که میلگردهای نورد سرد از نظر ظاهری یکنواختتر بوده و مقاومت کششی بیشتری دارند. روش تولید هر میلگرد روی بدنه آن درج میشود و با توجه به این اطلاعات، میتوان انتخابی آگاهانهتر و متناسب با نیاز فنی پروژه داشت.

ورق

ورق لوله

لوله قوطی و پروفیل

قوطی و پروفیل میلگرد

میلگرد تیرآهن و مقاطع سنگین

تیرآهن و مقاطع سنگین اتصالات

اتصالات نبشی، ناودانی، سپری

نبشی، ناودانی، سپری مش و شبکهها

مش و شبکهها مفتول و سیمها

مفتول و سیمها مواد اولیه فولاد

مواد اولیه فولاد ضایعات آهن

ضایعات آهن