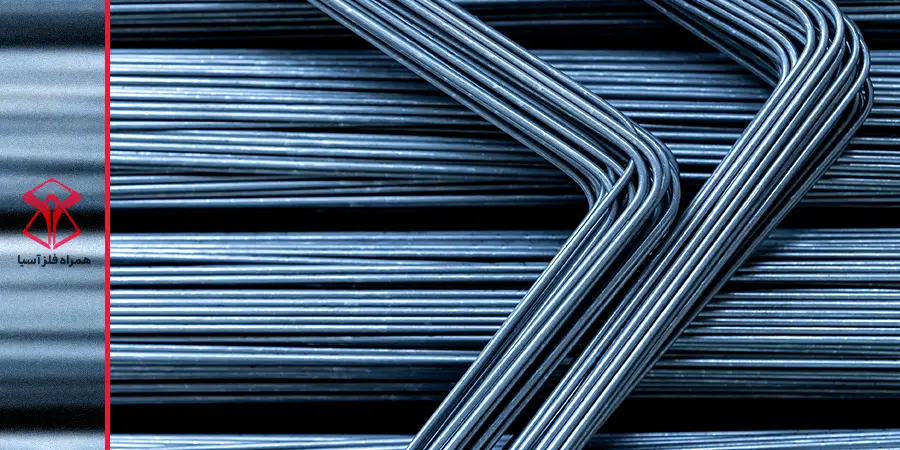

خمکاری میلگرد چیست؟ انواع روشهای خمکاری میلگرد

خمکاری میلگرد یکی از مهمترین و پایهایترین مراحل در آمادهسازی آرماتور برای استفاده در سازههای بتنی است. از آنجایی که بتن در برابر نیروهای کششی مقاومت ضعیفی دارد، آرماتورها برای جبران این ضعف در سازه تعبیه میشوند. اما تنها وجود میلگرد کافی نیست؛ شکلدهی صحیح آن، یعنی خمکاری اصولی، ضامن انتقال دقیق نیرو و استحکام بلندمدت سازه خواهد بود.

در این مقاله قصد داریم به شکل تحلیلی به بررسی روشهای مختلف خمکاری میلگرد بپردازیم. همچنین ابزارهای مورد استفاده، نکات فنی و مهندسی، استانداردهای لازم و تفاوت روشها در کاربردهای مختلف را به صورت جامع بررسی خواهیم کرد.

اهمیت خمکاری در فرآیند آرماتوربندی

پیش از ورود به انواع روشها، ابتدا لازم است درک درستی از نقش خمکاری داشته باشیم. میلگردهای صاف و مستقیم تنها در بخشهایی از سازه کاربرد دارند؛ در حالی که برای ایجاد اتصالات، تقویت گوشهها، ایجاد قلابها یا مهارهای افقی و عمودی، باید میلگرد را در زوایای مختلف خم کرد.

یک خمکاری اصولی باعث میشود:

- انتقال نیروها در سازه به درستی انجام شود.

- آرماتور در جای خود فیکس بماند.

- پیوستگی و درگیری میان بتن و میلگرد به حداکثر برسد.

- احتمال ایجاد ترک و شکست در بتن به شکل چشمگیری کاهش یابد.

مثلاً در یک ساختمان ۴ طبقه، وقتی خمها به درستی اجرا نشد، در آزمایش بتن متوجه شدیم که توزیع نیروها ناهمگن است و احتمال ترک خوردگی وجود داشت. این تجربه نشان داد که رعایت استانداردهای خمکاری چقدر حیاتی است.

حال با شناخت این ضرورت، به بررسی روشهای مختلف خمکاری میپردازیم.

برای اطلاع از قیمت امروز میلگرد آجدار فولاد متین اینجا را کلیک کنید.

روشهای خمکاری میلگرد

خمکاری میلگرد به محل پروژه، حجم عملیات، قطر میلگرد و دقت مورد نیاز بستگی دارد و بر همین اساس به چهار دسته اصلی تقسیم میشود:

۱. خمکاری دستی میلگرد (Hand Bending)

این روش سنتیترین و سادهترین شیوه خمکاری است که در پروژههای کوچک یا در محلهایی که دسترسی به تجهیزات مکانیکی نیست، کاربرد دارد.

ابزار مورد نیاز:

- میلگرد خمکن دستی (اهرم فلزی با بازوی ثابت و متحرک)

تکیهگاه یا گیره

نیروی انسانی (اپراتور ماهر)

مزایا:

- عدم نیاز به برق یا سوخت

هزینه اولیه پایین

قابل استفاده در شرایط خاص (مثل داخل تیر یا ستون)

معایب:

- دقت پایینتر در زاویه خم

نیاز به نیروی فیزیکی زیاد

محدودیت در خمکاری میلگردهای با قطر بالا (معمولاً بیش از ۱۶ میلیمتر)

کاربرد:

- مناسب برای پروژههای مسکونی کوچک، اصلاحات جزئی در محل یا فرمدهی فوری.

مشاهده سریع: 4 مرحله اصلی تولید میلگرد (7 دقیقه)

۲. خمکاری مکانیکی (Semi-Automatic Bending)

در این روش از دستگاههای مکانیکی استفاده میشود که معمولاً با نیروی برق یا دستههای مکانیکی میلگرد را خم میکنند.

اجزای اصلی دستگاه:

- صفحه گردان با پین خمکن

موتور یا اهرم گرداننده

تکیهگاه یا لبه توقف

درجهبندی زاویه خم

مزایا:

- سرعت بالاتر نسبت به روش دستی

دقت بیشتر در زاویه

امکان خمکاری میلگرد تا قطر ۳۲ میلیمتر

معایب:

- نیاز به منبع برق

محدودیت در حمل نسبت به ابزار دستی

محدودیت در طراحیهای پیچیده

کاربرد:

- در پروژههای ساختمانی متوسط، کارگاههای آرماتوربندی یا پروژههای انبوهسازی نیمهصنعتی.

۳. خمکاری اتوماتیک یا CNC

پیشرفتهترین و دقیقترین روش خمکاری میلگرد، استفاده از دستگاههای تمام اتوماتیک با سیستم کنترل عددی (CNC) است.

ویژگیهای دستگاه:

- برنامهریزی دیجیتالی زاویهها و فرمها

تغذیه اتوماتیک میلگرد از رول

امکان تولید خمهای ترکیبی و اشکال سهبعدی

دقت بالا تا کسری از درجه

مزایا:

- سرعت بسیار بالا

مناسب برای تولید انبوه

قابلیت اجرای اشکال هندسی پیچیده و پیوسته

کاهش چشمگیر خطای انسانی

معایب:

- هزینه بالای خرید و نگهداری

نیاز به اپراتور ماهر

نیاز به فضای ثابت کارگاهی

کاربرد:

- کارخانههای سازههای پیشساخته، تولید صنعتی مش و خاموت، پروژههای عمرانی عظیم.

۴. خمکاری با حرارت (Heat Bending)

در موارد استثنایی که به خمکاری میلگردهایی با قطر بسیار زیاد یا شکلهای خاص نیاز است، از حرارت برای نرمکردن فلز استفاده میشود. این روش خارج از چارچوبهای مرسوم فنی است و معمولاً بهعنوان روش جایگزین بهکار میرود.

منابع حرارتی:

- مشعل گازسوز

کورههای موضعی

هشدار فنی:

طبق اصول مهندسی و آییننامههای ساختمانی، حرارت دادن به میلگرد ساختار متالورژیکی آن را تغییر داده و مقاومت کششیاش را کاهش میدهد. بنابراین، استفاده از این روش تنها با تأیید مهندس ناظر و در شرایط خاص مجاز است.

آخرین تغییرات قیمت میلگرد آجدار آریان فولاد + نمودار روند قیمتی

اصول فنی و استانداردهای خمکاری میلگرد

برای اجرای یک خمکاری باکیفیت و ایمن، رعایت اصول فنی الزامی است:

۱. شعاع خم (Bending Radius)

حداقل شعاع خم، تابعی از قطر میلگرد است. بر اساس آییننامه بتن ایران (مبحث ۹ مقررات ملی ساختمان)، شعاع خم نباید از مقدار مشخصی کمتر باشد، مثلاً برای میلگرد ساده (A-I)، حداقل شعاع خم دو برابر قطر آن است. یا برای میلگرد آجدار (A-II، A-III), حداقل شعاع ۴ تا ۶ برابر قطر در نظر گرفته شده است.

این موضوع از شکستگی، ترکخوردگی یا تضعیف میلگرد جلوگیری میکند.

آیا از انواع میلگرد آجدار و ساده اطلاع دارید؟ به وبلاگ ما سر بزنید.

۲. دمای محیط

در دماهای پایین (کمتر از ۵ درجه سانتیگراد)، میلگرد به اصطلاح تردتر شده و احتمال شکست در حین خم بیشتر میشود. در این شرایط توصیه میکنیم که خمکاری در هوای گرمتر یا در فضای بسته انجام شود.

۳. ترتیب خمها

در مواردی که چند خم متوالی لازم است، باید ترتیب و فاصله خمها به گونهای باشد که تنشهای وارده در یک نقطه متمرکز نشوند.

۴. بازرسی چشمی و ابعادی

پس از خمکاری، لازم است خمها در موارد زیر بررسی و تایید شوند:

- زاویه دقیق

ترکهای سطحی

تقارن خم

طول بازوی خمشده

در جدول زیر مقایسه روشهای خمکاری میلگرد را مشاهده میکنید:

| ویژگیها | خمکاری دستی | خمکاری مکانیکی | خمکاری CNC | خمکاری با حرارت |

|---|---|---|---|---|

| دقت | پایین | متوسط | بسیار بالا | پایین |

| سرعت | کم | بالا | بسیار بالا | متوسط |

| هزینه اولیه | بسیار کم | متوسط | زیاد | بالا |

| قابلیت حمل | بالا | متوسط | کم | کم |

| مناسب برای قطرهای بالا | محدود | نسبتاً خوب | عالی | مناسب |

| نیاز به مهارت | زیاد | متوسط | تخصصی | تخصصی و حساس |

انتخاب روش مناسب بر اساس نیاز پروژه

انتخاب روش مناسب برای خمکاری میلگرد، باید بر اساس عوامل متعددی انجام شود:

- مقیاس پروژه: در پروژههای کوچک، ابزار دستی کفایت میکند؛ اما در پروژههای بزرگ، استفاده از دستگاههای مکانیکی یا CNC ضروری است.

تعداد میلگرد: برای تولید انبوه، بهویژه در قطعات تکراری، روش CNC بسیار مقرونبهصرفه و دقیق خواهد بود.

قطر و نوع میلگرد: میلگردهای با قطر بالا نیاز به قدرت بیشتری برای خم شدن دارند. در نتیجه، استفاده از دستگاههای مکانیکی یا حرارتی در این نوع ضروری است.

موقعیت اجرا: در محلهایی که دستگاهها قابل استقرار نیستند (مثل داخل تیر یا ستون)، چارهای جز خمکاری دستی نیست.

در نهایت، خمکاری میلگرد، فراتر از یک فرآیند ساده مکانیکی است. این مرحله، نقطه اتصال علم و عمل در مهندسی سازه بهشمار میرود. هرگونه بیدقتی در خمکاری میتواند منجر به ضعف سازه، ترکخوردگی بتن و حتی شکست کلی ساختار شود. از این رو، انتخاب روش مناسب، رعایت استانداردها و استفاده از تجهیزات باکیفیت، نهتنها به عملکرد بهتر سازه میانجامد، بلکه زمان و هزینههای آتی پروژه را نیز بهشدت کاهش میدهد.

برای تیمهای فنی، شناخت روشهای مختلف خمکاری میلگرد و تسلط بر ابزارهای مرتبط، یک مهارت کلیدی و ضروری است که در موفقیت پروژههای ساختمانی نقش حیاتی ایفا میکند.

ورق

ورق لوله

لوله قوطی و پروفیل

قوطی و پروفیل میلگرد

میلگرد تیرآهن و مقاطع سنگین

تیرآهن و مقاطع سنگین اتصالات

اتصالات نبشی، ناودانی، سپری

نبشی، ناودانی، سپری مش و شبکهها

مش و شبکهها مفتول و سیمها

مفتول و سیمها مواد اولیه فولاد

مواد اولیه فولاد ضایعات آهن

ضایعات آهن