(ACID DIPPED)

نوع پرداخت سطحی خشک نورد سرد. آلیاژ پس از غوطهوری در محلول بیکرومات، با نورد سرد خشک روی غلتکهای صیقلی پردازش میشود؛ نتیجه: سطح براق و حفظ رنگ طبیعی فلز (True Metal Color) بدون تغییر رنگ زیاد.

«Acid Dipped» یا غوطهوری در اسید، فرآیندی صنعتی برای تمیزکاری، اسیدشویی (Pickling) یا آمادهسازی سطحی فلزات، بهویژه فولاد، است که در آن قطعه درون اسید غوطهور میشود تا زنگزدگی، اکسیدها، رسوبات و ناخالصیها از روی آن پاک شود. این روش پیشنیاز مراحلی مانند گالوانیزاسیون، آبکاری یا نقاشی است.

نکات کلیدی:

اسیدشویی: حذف لایههای اکسیدی سطحی برای تمیزی عمیق فلز.

کاربرد: آمادهسازی فولاد قبل از گالوانیزه شدن برای افزایش چسبندگی پوشش روی.

مزایا: افزایش مقاومت فلز و اطمینان از تمیزی سطح.

(ALCLAD)

نام رایج محصولات آلومینیوم نوردشده روکشدار (ورق، سیم و غیره) با لایه پوشش آلومینیوم خالص یا آلیاژ متفاوت از هسته. پوشش آندی نسبت به هسته عمل کرده و حفاظت الکتروشیمیایی (کاتدی) در محیطهای خورنده ایجاد میکند.

آلکلد (Alclad) یک ورق آلومینیومی ترکیبی است که برای اولین بار در صنعت هواپیماسازی برای حل مشکل خوردگی ابداع شد. سایت رسمی Alcoa یکی از پیشگامان توسعه این فناوری در جهان است.

۱. ساختار ساندویچی

این ورق از سه لایه تشکیل شده است:

هسته مرکزی: از آلیاژهای بسیار مستحکم آلومینیوم (مثل سری ۲۰۲۴ یا ۷۰۷۵) ساخته شده که مقاومت بالایی دارند اما زود زنگ میزنند (خوردگی).

لایههای بیرونی: یک لایه نازک از آلومینیوم خالص (بیش از ۹۹٪ خلوص) روی دو طرف هسته پرس میشود.

۲. چرا از این روش استفاده میشود؟

حفاظت فداکارانه: آلومینیوم خالص روی سطح مثل یک زره عمل میکند. حتی اگر سطح ورق خراش بردارد، لایه خالص از نظر الکتروشیمیایی از هسته محافظت میکند تا استحکام قطعه حفظ شود.

تعادل قدرت و دوام: با این روش، شما هم استحکام فولادمانند آلیاژ را دارید و هم مقاومت عالی آلومینیوم خالص در برابر رطوبت و نمک را.

۳. کاربردهای مهم

هوافضا: بدنه و بالهای اکثر هواپیماهای تجاری و نظامی از آلکلد ساخته میشود.

مبدلهای حرارتی: در ایران، شرکتهایی مانند نورد آلومینیوم این نوع ورقها (Clad) را برای ساخت رادیاتور خودرو تولید میکنند.

(ALLOY STEEL)

فولادی که مقادیر قابل توجهی عناصر آلیاژی (غیر از کربن و مقادیر محدود Mn, S, Si, P) دارد؛ هدف معمولاً افزایش سختی، استحکام یا مقاومت شیمیایی است. فولاد کمآلیاژ معمولاً کمتر از ۵٪ عناصر آلیاژی اضافه دارد.

فولاد آلیاژی (Alloy Steel) نوعی فولاد است که با افزودن عناصر آلیاژی مشخصی مانند کروم، نیکل، مولیبدن، یا وانادیم، خواص فیزیکی و مکانیکی بهبود یافتهای مانند افزایش استحکام، سختی، چقرمگی و مقاومت در برابر خوردگی را پیدا میکند.

تعاریف و ویژگیهای کلیدی

فولاد آلیاژی از ترکیب فولاد پایه کربنی با یک یا چند عنصر آلیاژی دیگر تولید میشود. این عناصر عمداً و در مقادیر دقیق اضافه میشوند تا ویژگیهای خاصی مطابق با نیازهای کاربردی فراهم کنند.

افزایش استحکام و سختی: افزودن عناصری مانند مولیبدن و منگنز باعث افزایش مقاومت کششی و سختی فولاد میشود.

مقاومت در برابر خوردگی: عناصری مثل کروم مقاومت در برابر زنگزدگی و خوردگی را بهبود میبخشند.

مقاومت در برابر دمای بالا: برخی از فولادهای آلیاژی میتوانند استحکام خود را در دماهای بسیار بالا حفظ کنند، که آنها را برای کاربردهای خاص نیروگاهی مناسب میسازد.

چقرمگی و مقاومت به سایش: نیکل و وانادیم به ترتیب چقرمگی و مقاومت به سایش را افزایش میدهند.

قابلیت عملیات حرارتی: فولادهای آلیاژی بهخوبی به عملیات حرارتی پاسخ میدهند، که این امکان را فراهم میکند تا خواص نهایی آنها از طریق فرآیندهایی مانند آنیلینگ، کوئنچینگ و تمپرینگ تنظیم شود.

(AISI STEELS)

فولادهای موسسه آهن و فولاد آمریکا (AISI). سیستم نامگذاری مشابه SAE اما دقیقتر؛ اعداد با حروف پیشوند همراه هستند: A = فولاد آلیاژی کوره باز قلیایی، B = فولاد کربنی بسمر اسیدی، C = فولاد کربنی کوره باز قلیایی، E = فولاد آلیاژی کوره الکتریکی. در ایران معمولاً به عنوان AISI/SAE شناخته میشود.

استاندارد AISI/SAE یک سیستم نامگذاری عددی برای دستهبندی فولادهای کربنی و آلیاژی است که توسط «مؤسسه آهن و فولاد آمریکا» (AISI) و «انجمن مهندسین خودرو» (SAE) تدوین شده است. این سیستم از یک کد چهار یا پنج رقمی برای شناسایی ترکیب شیمیایی فولاد استفاده میکند.

ساختار کدهای ۴ رقمی (مثلاً AISI 4140): در این سیستم، هر رقم معنای خاصی دارد که به مهندسان کمک میکند بلافاصله ترکیب آلیاژ را تشخیص دهند:

رقم اول (نوع اصلی فولاد): نشاندهنده عنصر آلیاژی اصلی است.

1: فولاد کربنی (Plain Carbon)

2: فولاد نیکلدار

3: فولاد نیکل-کروم

4: فولاد مولیبدندار (مانند کروم-مولیبدن ۴۱۴۰)

5: فولاد کرومدار

رقم دوم (تغییرات آلیاژی): نشاندهنده درصد تقریبی عنصر آلیاژی اصلی یا اصلاحات خاص در ترکیب است. برای مثال، عدد صفر به معنای عدم حضور عناصر آلیاژی ثانویه است.

دو رقم آخر (میزان کربن): میانگین درصد کربن را بر حسب صدم درصد نشان میدهد.

مثال: در فولاد 1045، عدد ۴۵ به معنای وجود حدود ۰.۴۵٪ کربن است.

(AIR HARDENING STEEL)

فولاد آلیاژی که با سرد کردن در هوا (بدون نیاز به کوئنچ در مایع) سخت میشود و ساختار مارتنزیتی کسب میکند. عناصر آلیاژی مانند کروم، نیکل، مولیبدن و منگنز این خاصیت را تقویت میکنند.

فولاد سختشونده در هوا (Air Hardening Steel) که در استاندارد AISI با سری A شناخته میشود، نوعی فولاد آلیاژی است که برای رسیدن به حداکثر سختی نیازی به غوطهوری سریع در روغن یا آب ندارد و صرفا با خنک شدن در هوای آزاد سخت میشود. این فولادها به دلیل وجود مقادیر بالای کروم، مولیبدن و منگنز، دارای قابلیت سختشوندگی عمیق هستند. مزایای اصلی آنها عبارتند از:

ثبات ابعادی بسیار بالا: به دلیل سرعت خنککاری پایین، اعوجاج و تغییر شکل قطعه پس از عملیات حرارتی به حداقل میرسد.

کاهش ریسک ترکخوردگی: برخلاف فولادهای سختشونده در آب، خطر ایجاد ترکهای ناشی از تنش حرارتی در این گریدها بسیار کم است.

سختی و چقرمگی متوازن: این فولادها ترکیبی عالی از مقاومت در برابر سایش و مقاومت در برابر ضربه (چقرمگی) ارائه میدهند.

(ALLOY)

فلزی که با افزودن عناصر فلزی یا غیرفلزی دیگر به فلز پایه، خواص مطلوب (مانند استحکام، مقاومت خوردگی و غیره) کسب میکند.

آلیاژ (Alloy) به ترکیبی از دو یا چند عنصر گفته میشود که حداقل یکی از آنها فلز است و با هدف بهبود خواص فیزیکی، مکانیکی یا شیمیایی ساخته میشود. در صنعت آهن و فولاد، آلیاژسازی یکی از مهمترین روشها برای افزایش استحکام، سختی، مقاومت به سایش، مقاومت به خوردگی و بهبود قابلیت جوشکاری یا ماشینکاری است. با کنترل نوع و درصد عناصر آلیاژی میتوان ویژگیهای نهایی فلز را متناسب با کاربرد مورد نظر تنظیم کرد.

در حوزه فولاد، عناصر رایجی مانند کربن، منگنز، کروم، نیکل، مولیبدن و وانادیم به آهن اضافه میشوند تا فولادهای آلیاژی با عملکرد خاص تولید شوند. به عنوان مثال، افزودن کروم باعث افزایش مقاومت به خوردگی و تولید فولادهای زنگنزن میشود، در حالی که مولیبدن و وانادیم استحکام در دماهای بالا را بهبود میدهند. به همین دلیل، آلیاژها نقش کلیدی در صنایع ساختمانی، خودروسازی، نفت و گاز، پتروشیمی و ماشینسازی دارند.

(ACID-BRITTLENESS)

شکنندگی ایجاد شده پس از اسیدشویی فولاد در اسید؛ هیدروژن تولیدشده از واکنش آهن و اسید، تا حدی توسط فلز جذب شده و باعث کاهش شدید شکلپذیری و شکنندگی هیدروژنی میگردد.

شکنندگی اسیدی که در صنعت با عنوان شکنندگی هیدروژنی نیز شناخته میشود، پدیدهای است که در اثر نفوذ اتمهای هیدروژن به ساختار فلز، بهویژه فولادهای پرمقاومت، رخ میدهد. این اتفاق معمولاً در فرآیند اسیدشویی (Pickling) که برای حذف اکسیدها و پوستههای سطحی پیش از نورد، گالوانیزه یا آبکاری انجام میشود، ایجاد میگردد. در حین تماس فولاد با اسید، هیدروژن آزاد شده میتواند به داخل شبکه کریستالی فلز نفوذ کند و باعث کاهش شدید چقرمگی و افزایش تردی شود.

نتیجه این پدیده، ترکهای ریز داخلی و شکست ناگهانی قطعه تحت تنشهای نسبتاً پایین است؛ شکستی که اغلب بدون تغییر شکل پلاستیک محسوس رخ میدهد. این مسئله در پیچ و مهرههای پرمقاومت، قطعات عملیات حرارتیشده و فولادهای آلیاژی حساس، اهمیت ویژهای دارد. برای کاهش خطر شکنندگی هیدروژنی، معمولاً از عملیات حرارتی تنشزدایی (Hydrogen Bake-Out)، کنترل زمان اسیدشویی، استفاده از بازدارندههای خوردگی و انتخاب صحیح ترکیب شیمیایی فولاد استفاده میشود.

(AIR COOLING)

سرد کردن فلز گرمشده در هوای آزاد؛ سرعت سرد شدن متوسط بین سرد کردن آهسته داخل کوره و کوئنچ سریع در محیط مایع

سرد کردن در هوا یکی از روشهای رایج خنککاری در فرآیندهای حرارتی فولاد است که در آن قطعه پس از عملیات حرارتی، در معرض هوای آزاد و در دمای محیط قرار میگیرد تا بهصورت طبیعی و تدریجی خنک شود. سرعت خنککاری در این روش از کوئنچ در آب یا روغن بسیار کمتر است، اما از سرد شدن در داخل کوره سریعتر انجام میشود. به همین دلیل، Air Cooling یک روش خنککاری با نرخ متوسط محسوب میشود.

در صنعت فولاد، این روش معمولاً در عملیات نرماله کردن (Normalizing) یا پس از نورد گرم کاربرد دارد. سرد شدن در هوا باعث ایجاد ساختاری یکنواختتر نسبت به سرد شدن آهسته در کوره میشود و در عین حال تنشهای حرارتی و احتمال ترکخوردگی آن بسیار کمتر از کوئنچ شدید است. نتیجه این فرآیند معمولاً دستیابی به تعادل مناسبی بین استحکام و چقرمگی در قطعه فولادی است.

(ACID-PROCESS)

روش فولادسازی (بسمر، کوره باز یا الکتریکی) با آستر نسوز سیلیسی (اسیدی)؛ در این روش فسفر بهخوبی حذف نمیشود، بنابراین نیاز به چدن خام با فسفر بسیار پایین است.

فرآیند اسیدی در فولادسازی به روشی گفته میشود که در آن جداره نسوز کوره و سرباره دارای ماهیت اسیدی هستند و معمولاً از موادی مانند سیلیس (SiO₂) استفاده میشود. در این روش، محیط کوره توانایی حذف ناخالصیهای قلیایی مانند فسفر و گوگرد را ندارد، زیرا واکنشهای تصفیهای مؤثر برای این عناصر نیازمند سرباره با خاصیت بازی (قلیایی) است. به همین دلیل، در فولادسازی اسیدی باید از مواد اولیهای با درصد پایین فسفر و گوگرد استفاده شود.

این نوع فرآیند بیشتر در کورههای قدیمیتر مانند کوره زیمنس-مارتین اسیدی یا برخی کورههای القایی کاربرد داشت. مزیت اصلی آن سادگی کنترل ترکیب شیمیایی و مناسب بودن برای تولید فولادهای با کیفیت مشخص از مواد اولیه خالص بود، اما به دلیل محدودیت در پالایش ناخالصیها، امروزه در مقایسه با فرآیندهای بازی (Basic Process) کاربرد کمتری دارد.

(AGE HARDENING)

در فولادهای نرم یا کمکربن: تغییرات آهسته و تدریجی مهم تجاری در خواص فولاد پس از عملیات نهایی (کار سرد یا حرارتی)؛ منجر به افزایش سختی، حد الاستیک و استحکام کششی میشود اما شکلپذیری کاهش مییابد. این پدیده در دمای محیط و بهصورت خودبهخود رخ میدهد.

سختشدن پیری که با عنوان سختشدن رسوبی (Precipitation Hardening) نیز شناخته میشود، یک فرآیند عملیات حرارتی است که با ایجاد و توزیع ذرات بسیار ریز رسوبی در زمینه فلز، باعث افزایش استحکام و سختی آن میشود. در این روش، ابتدا آلیاژ در دمای بالا در حالت محلول جامد قرار میگیرد (عملیات محلولسازی)، سپس با کوئنچ سریع، ساختار در حالت فوقاشباع تثبیت میشود و در نهایت طی مرحله پیری (در دمای محیط یا دمای کنترلشده)، رسوبات ریز و یکنواخت در داخل ساختار تشکیل میشوند.

این رسوبات مانع حرکت نابجاییها در شبکه کریستالی میشوند و در نتیجه مقاومت مکانیکی فلز افزایش مییابد، بدون آنکه کاهش شدید در چقرمگی ایجاد شود. در صنعت فولاد و آلیاژها، این فرآیند در برخی فولادهای آلیاژی خاص، فولادهای زنگنزن رسوبسختشونده و همچنین آلیاژهای آلومینیوم، نیکل و مس کاربرد گسترده دارد. مزیت اصلی سختشدن پیری، دستیابی به استحکام بالا همراه با کنترل دقیق خواص مکانیکی است.

(A.S.T.M.)

در صنعت فولاد، استانداردهای ASTM (انجمن آزمایش و مواد آمریکا) زبان مشترک مهندسان و تولیدکنندگان برای تضمین کیفیت، ایمنی و کارایی محصولات هستند. این استانداردها فولادها را بر اساس ترکیب شیمیایی، خواص مکانیکی (مثل استحکام کششی) و کاربرد نهایی دستهبندی میکنند.

ASTM مخفف American Society for Testing and Materials است که امروزه با نام رسمی ASTM International شناخته میشود. این سازمان یکی از معتبرترین نهادهای تدوین استاندارد در جهان است که استانداردهای فنی مرتبط با مواد، محصولات، سیستمها و روشهای آزمون را تدوین و منتشر میکند. استانداردهای ASTM در حوزههای مختلفی از جمله فولاد، فلزات غیرآهنی، پلیمرها، نفت و گاز، ساختمان و صنایع خودروسازی کاربرد گسترده دارند.

در صنعت آهن و فولاد، استانداردهای ASTM نقش کلیدی در تعیین مشخصات فنی مانند ترکیب شیمیایی، خواص مکانیکی، روشهای تست کشش، ضربه، سختی و بازرسی کیفی دارند. برای مثال، گریدهایی مانند ASTM A36 یا ASTM A106 بر اساس همین استانداردها تعریف میشوند. استفاده از استانداردهای ASTM باعث ایجاد زبان مشترک فنی بین تولیدکنندگان، پیمانکاران و خریداران در سطح بینالمللی شده و کیفیت و ایمنی محصولات فولادی را تضمین میکند.

(AGING)

تغییر خودبهخودی خواص فیزیکی برخی فلزات در دمای محیط پس از کار سرد نهایی یا عملیات حرارتی نهایی. اغلب مترادف با سختشدن پیری (Age-Hardening) است.

پیری یا آجینگ (Aging) در صنعت فلزات و بهویژه فولاد و آلیاژها به فرآیندی گفته میشود که در آن خواص مکانیکی ماده، بهویژه استحکام و سختی، در اثر تغییرات ساختاری تدریجی در طول زمان و در دمای مشخص بهبود مییابد. این پدیده میتواند بهصورت طبیعی (Natural Aging) در دمای محیط یا بهصورت مصنوعی (Artificial Aging) در دماهای بالاتر و تحت کنترل حرارتی انجام شود.

در فولادها و آلیاژهای رسوبسختشونده، آجینگ باعث تشکیل ذرات رسوبی ریز در زمینه فلز میشود که حرکت نابجاییها را محدود میکنند و در نتیجه مقاومت مکانیکی و سختی قطعه افزایش مییابد. این فرآیند معمولاً پس از عملیات محلولسازی و کوئنچ انجام میشود و امکان دستیابی به ترکیبی بهینه از استحکام و چقرمگی را فراهم میکند. در صنایع هوافضا، خودروسازی و ماشینسازی، کنترل دقیق آجینگ برای تولید قطعات با خواص مکانیکی پیشبینیشده اهمیت ویژهای دارد.

(ALLOTROPY)

به پلیمورفیسم (چندشکلی) مراجعه کنید

آلوتروپی یا چندشکلی (Allotropy) پدیدهای است که در آن یک عنصر شیمیایی میتواند در شرایط فیزیکی متفاوت، چند ساختار بلوری یا فرم کریستالی مختلف داشته باشد. این تغییر ساختار معمولاً با تغییر دما یا فشار رخ میدهد و باعث تفاوت قابل توجه در خواص فیزیکی و مکانیکی فلز میشود. برای مثال، آهن در دماهای مختلف میتواند به شکل فریت (α-Fe)، آستنیت (γ-Fe) یا سیتریت (δ-Fe) وجود داشته باشد، که هر کدام چگالی، سختی و قابلیت شکلپذیری متفاوتی دارند.

در صنعت فولاد، درک آلوتروپی اهمیت بالایی دارد، زیرا عملیات حرارتی مانند نرماله کردن، تمپر و کوئنچ دقیقاً بر اساس تغییرات فاز و انتقال بین شکلهای بلوری انجام میشوند. با کنترل این تغییرات فازی میتوان خواص مکانیکی مانند استحکام، چقرمگی و سختی را بهینه کرد. بنابراین، آلوتروپی نه تنها یک پدیده علمی جذاب است، بلکه پایهای برای طراحی فرآیندهای حرارتی و تولید فولاد با ویژگیهای مطلوب محسوب میشود.

(ALPHA BRASS)

آلیاژ مس-روی با حداکثر ۳۸٪ روی؛ مناسب برای عملیات کار سرد (مانند کشش، نورد سرد)

برنج آلفا (Alpha Brass) یکی از آلیاژهای مهم مس و روی است که در آن درصد روی کمتر از حدود 35٪ است و فاز غالب آن، فاز آلفا (α) است. این فاز دارای ساختار بلوری مکعبی مرکز-دار (FCC) بوده و به دلیل قابلیت شکلپذیری بالا و چکشخواری خوب، برای فرآیندهای نورد، کشش و پرس مناسب است. برنج آلفا معمولاً از مقاومت خوردگی خوبی نیز برخوردار است و میتواند در محیطهای معتدل و مرطوب عملکرد قابل قبولی داشته باشد.

در صنعت، برنج آلفا به دلیل قابلیت ماشینکاری خوب و استحکام مناسب، در تولید قطعات تزئینی، ابزارآلات، پیچ و مهره، اتصالات لوله و قطعات دقیق مکانیکی کاربرد دارد. همچنین به دلیل خواص الکتریکی و حرارتی مطلوب، در برخی کاربردهای الکترونیکی و حرارتی نیز استفاده میشود. برخلاف برنجهای با درصد روی بالاتر که شکنندهتر هستند، برنج آلفا تعادل مناسبی بین شکلپذیری و استحکام ارائه میدهد.

(ACCORDION REED STEEL)

0.1٪ باید دارای صافی بسیار بالا، سختی یکنواخت و الاستیسیته عالی باشد. کاربرد اصلی: قطعات نی (reed) آکاردئون و سازهای مشابه

فولاد نی آکاردئونی (Accordion Spring Steel) نوعی فولاد پرکربن و فنری است که به دلیل شکل هندسی خاص در قالب نیهای آکاردئونی یا فنرهای تخت و مارپیچ، خواص مکانیکی ویژهای دارد. این فولاد به گونهای طراحی میشود که ضمن انعطافپذیری بالا، مقاومت به خستگی و بازگشت ارتجاعی قابل توجهی ارائه دهد. نام «آکاردئونی» از شباهت شکل فنر یا نی به ساز آکاردئون گرفته شده است که امکان تغییر طول و بازگشت سریع به حالت اولیه را فراهم میکند.

در صنعت، فولاد نی آکاردئونی معمولاً برای ساخت فنرهای صنعتی، اجزای تعلیق خودرو، ماشینآلات دقیق، قطعات ارتجاعی و ابزارهایی که نیاز به عملکرد تکرارشونده و دوام طولانی دارند، استفاده میشود. این فولادها معمولاً تحت عملیات حرارتی کوئنچ و تمپر قرار میگیرند تا تعادل مطلوبی بین سختی، استحکام کششی و چقرمگی ایجاد شود و عملکرد بهینه در شرایط عملیاتی پرتنش داشته باشند.

(ALPHA BRONZE)

آلیاژ مس-قلع با محلول جامد آلفا؛ معمولاً ۴–۵٪ قلع. کاربرد: سکهسازی، فنر، تیغه توربین و غیره

برنز آلفا (Alpha Bronze) یکی از آلیاژهای مس و قلع است که در آن درصد قلع نسبتاً پایین بوده و فاز غالب ساختاری، فاز α (آلفا) میباشد. این فاز دارای ساختار بلوری مکعبی مرکز-دار (FCC) است و به دلیل شکلپذیری و چکشخواری مناسب، قابلیت پردازش با روشهای نورد، ریختهگری و ماشینکاری را دارد. برنز آلفا معمولاً مقاومت خوبی در برابر خوردگی، سایش و خستگی ارائه میدهد و به دلیل این ویژگیها، یکی از محبوبترین انواع برنز در صنایع مختلف است.

در عمل، برنز آلفا در تولید قطعات مکانیکی، بوشها، یاتاقانها، پروانهها، قطعات دریایی و اجزای ماشینآلات کاربرد دارد. این آلیاژ به دلیل قابلیت ترکیب بالای استحکام و شکلپذیری، گزینه مناسبی برای قطعاتی است که باید تحت بار مکانیکی قرار گیرند و در عین حال مقاومت خوردگی بالایی داشته باشند. به طور کلی، برنز آلفا به عنوان آلیاژی متعادل از لحاظ خواص مکانیکی و مقاومت محیطی شناخته میشود.

(ALPHA-IRON)

شکل پلیمورف آهن پایدار زیر ۱۶۷۰ درجه فارنهایت؛ ساختار مکعبی مرکزپر (BCC)؛ مغناطیسی تا حدود ۱۴۱۰ درجه فارنهایت. در متالورژی به آن فریت نیز گفته میشود.

آهن آلفا یا فریت (α-Fe) یکی از فرمهای آلوتروپی آهن است که در دمای کمتر از حدود 912 درجه سانتیگراد پایدار است و دارای ساختار بلوری مکعبی مرکز-دار (BCC) میباشد. این فاز آهن، نرم و چکشخوار است و خاصیت مغناطیسی دارد. فریت به دلیل چقرمگی بالا و قابلیت شکلپذیری مناسب، پایه و زمینه بسیاری از فولادهای کمکربن و فولادهای ساختمانی را تشکیل میدهد.

در صنعت فولاد، شناخت فریت اهمیت بالایی دارد زیرا بسیاری از عملیات حرارتی و نورد به تغییرات نسبت فریت و دیگر فازها مانند آستنیت (γ-Fe) وابسته هستند. افزایش درصد فریت در فولاد معمولاً باعث کاهش سختی و افزایش چقرمگی و شکلپذیری میشود. به همین دلیل، طراحی ترکیب شیمیایی و کنترل فرآیندهای حرارتی، با هدف رسیدن به نسبت بهینه فریت و سایر فازها، برای دستیابی به خواص مکانیکی مطلوب اهمیت زیادی دارد.

(ALUMINUM)

عنصر Al؛ کاربرد اصلی در فولادسازی: ۱) اکسیدزدایی قوی (آلومینیومکِیلد)، ۲) محدود کردن رشد دانه با تشکیل اکسید/نیترید پراکنده، ۳) عنصر آلیاژی در فولادهای نیتریشنی.

آلومینیوم (Aluminum) یک فلز سبک، نقرهای و نرم با چگالی پایین است که در طبیعت به صورت اکسیدها و ترکیبات معدنی یافت میشود. این فلز به دلیل مقاومت بالا در برابر خوردگی، هدایت حرارتی و الکتریکی خوب، و قابلیت شکلپذیری و ماشینکاری مطلوب، یکی از پرکاربردترین فلزات در صنایع مختلف است. آلومینیوم به راحتی میتواند آلیاژ شود تا خواص مکانیکی و فیزیکی آن برای کاربردهای خاص بهبود یابد.

در صنعت، آلومینیوم و آلیاژهای آن در صنایع هوافضا، خودروسازی، ساختمان، بستهبندی و تجهیزات الکترونیکی کاربرد گسترده دارند. به دلیل وزن سبک و مقاومت مناسب، استفاده از آلومینیوم در تولید قطعاتی که نیاز به کاهش وزن دارند، اهمیت ویژهای دارد. همچنین، سطح آلومینیوم میتواند با آنودایز کردن یا پوششهای محافظ، مقاومت بیشتری در برابر خوردگی و سایش پیدا کند، که آن را برای محیطهای مرطوب و خورنده مناسب میسازد.

(ALUMINUM KILLED STEEL)

فولادی که آلومینیوم به عنوان عامل اصلی اکسیدزدایی (کِیلد کردن) استفاده شده است. (به تعریف فولاد کیلد شده مراجعه شود.)

فولاد آلومینیومکِیلد یا فولاد آرامشده با آلومینیوم، نوعی فولاد کمکربن است که برای کنترل آزاد شدن کربن در طول فرآیند ریختهگری، از آلومینیوم به عنوان عنصر آرامکننده (Deoxidizer) استفاده میشود. افزودن آلومینیوم باعث واکنش با اکسیژن موجود در مذاب فولاد شده و تشکیل اکسیدهای پایدار را ممکن میسازد. این کار از تشکیل گاز کربن مونوکسید و حفرههای ناشی از آن در فولاد جلوگیری کرده و ساختاری یکنواخت و با کیفیت بالا ایجاد میکند.

این نوع فولاد به دلیل آرامشدن با آلومینیوم، خواص مکانیکی نسبتاً یکنواخت، قابلیت شکلدهی خوب و حداقل نقص داخلی دارد. بنابراین، فولاد آلومینیومکِیلد در تولید ورقهای سرد، ورقهای نورد شده، قطعات خودرو، مخازن تحت فشار و کاربردهایی که نیاز به خواص مکانیکی ثابت و یکنواخت دارند، بسیار مورد استفاده قرار میگیرد. کنترل دقیق میزان آلومینیوم و عملیات ریختهگری، کلید دستیابی به کیفیت مطلوب در این فولادهاست.

(AMORPHOUS)

فاقد ساختار کریستالی منظم

آمورف یا مواد بیشکل (Amorphous) به موادی گفته میشود که فاقد ساختار بلوری منظم هستند و اتمهای آنها بهصورت نامنظم و بدون آرایش کریستالی خاصی کنار هم قرار گرفتهاند. برخلاف فلزات و آلیاژهای کریستالی که خواص مکانیکی و حرارتی آنها تا حد زیادی وابسته به شبکه بلوری است، مواد آمورف رفتار یکنواختتری در جهات مختلف دارند و معمولاً مقاومت به خوردگی، سختی سطحی و رفتار مغناطیسی متفاوتی ارائه میکنند.

در صنعت فلزات، آلیاژهای آمورف (معروف به فلزات شیشهای یا Metallic Glasses) به دلیل ویژگیهای خاص خود مانند مقاومت بالا به سایش، چقرمگی مناسب و سختی زیاد در ضخامت کم، برای ساخت قطعات دقیق، پوششهای مقاوم به خوردگی و اجزای الکترونیکی کاربرد دارند. تولید این مواد معمولاً نیازمند خنککاری بسیار سریع مذاب است تا از تشکیل کریستال جلوگیری شود و ساختار بیشکل حفظ گردد.

(ANNEALING)

عملیات حرارتی شامل گرمایش و سرد کردن آهسته؛ اهداف: حذف تنشهای داخلی، نرم کردن، بهبود شکلپذیری، چقرمگی، پالایش دانه، حذف گازها و ایجاد میکروساختار مطلوب.

آنیلینگ یا بازپخت (Annealing) یکی از مهمترین فرآیندهای عملیات حرارتی در صنعت آهن و فولاد است که با هدف کاهش سختی، افزایش شکلپذیری و حذف تنشهای داخلی انجام میشود. در این فرآیند، قطعه فولادی تا دمای مشخصی (بسته به نوع آلیاژ و هدف عملیات) گرم شده، برای مدت معین در همان دما نگه داشته میشود و سپس بهآرامی، معمولاً داخل کوره، سرد میگردد. این سرد شدن آهسته باعث ایجاد ساختاری پایدارتر و نرمتر در فلز میشود.

آنیلینگ معمولاً پس از فرآیندهایی مانند نورد سرد، کشش یا ماشینکاری که باعث ایجاد تنش پسماند و افزایش سختی شدهاند، به کار میرود. نتیجه بازپخت، بهبود قابلیت فرمدهی، کاهش احتمال ترکخوردگی در مراحل بعدی تولید و یکنواخت شدن ساختار متالورژیکی است. در صنایع خودروسازی، لولهسازی، تولید ورقهای فولادی و قطعات دقیق، آنیلینگ نقش کلیدی در آمادهسازی مواد برای مراحل بعدی ساخت دارد.

(ANODIZING)

فرآیند پوششدهی الکتروشیمیایی آلومینیوم با لایه نازک اکسید آلومینیوم بسیار سخت؛ امکان ایجاد پوششهای رنگی متنوع با نفوذ رنگ.

آنودایزینگ (Anodizing) یک فرآیند الکتروشیمیایی برای ایجاد لایه اکسیدی کنترلشده و ضخیم روی سطح فلز، بهویژه آلومینیوم، است. در این فرآیند، قطعه فلزی به عنوان آند در یک حمام الکترولیتی (معمولاً محلول اسیدی مانند اسید سولفوریک) قرار میگیرد و با اعمال جریان الکتریکی، لایهای از اکسید فلز روی سطح آن تشکیل میشود. این لایه برخلاف زنگزدگی معمولی، چسبنده، یکنواخت و محافظ است و بخشی از خود فلز پایه محسوب میشود.

نتیجه آنودایزینگ افزایش مقاومت به خوردگی، سایش و بهبود ظاهر سطح است. همچنین این لایه اکسیدی متخلخل بوده و میتوان آن را رنگآمیزی کرد، به همین دلیل در صنایع ساختمانی، دکوراتیو، خودروسازی، هوافضا و تولید قطعات الکترونیکی کاربرد گسترده دارد. آنودایزینگ علاوه بر افزایش دوام، باعث بهبود عایق الکتریکی سطح آلومینیوم نیز میشود و یکی از رایجترین روشهای بهبود عملکرد و زیبایی این فلز محسوب میگردد.

(ARTIFICIAL AGING)

عملیات پیری در دمای بالاتر از دمای اتاق. به عملیات حرارتی رسوبی مراجعه شود – در مقابل پیری طبیعی (اتاقی)

پیری مصنوعی یا آجینگ مصنوعی (Artificial Aging) یکی از مراحل مهم در فرآیند سختشدن رسوبی است که طی آن آلیاژ پس از عملیات محلولسازی و کوئنچ، در دمایی بالاتر از دمای محیط و بهصورت کنترلشده حرارت داده میشود. این افزایش دما باعث تسریع تشکیل و رشد رسوبات ریز در ساختار فلز میشود؛ رسوباتی که با محدود کردن حرکت نابجاییها، استحکام و سختی آلیاژ را افزایش میدهند.

برخلاف پیری طبیعی که در دمای محیط و طی زمان طولانی رخ میدهد، پیری مصنوعی در کوره و طی زمان کوتاهتر انجام میشود و امکان کنترل دقیق خواص مکانیکی را فراهم میکند. این فرآیند در آلیاژهای آلومینیوم، برخی فولادهای رسوبسختشونده و آلیاژهای نیکل کاربرد گسترده دارد. تنظیم صحیح دما و زمان در آجینگ مصنوعی اهمیت بالایی دارد، زیرا افزایش بیش از حد زمان یا دما میتواند منجر به درشت شدن رسوبات و کاهش استحکام (Overaging) شود.

سیستم نامگذاری فولادها و آلیاژهای مسی با دو رقم آخر نشاندهنده درصد کربن (معمولاً ±۰.۰۵٪). در ایران به عنوان استاندارد AISI/SAE شناخته میشود.

SAE مخفف Society of Automotive Engineers است که امروزه با نام رسمی SAE International شناخته میشود. این سازمان یکی از معتبرترین نهادهای تدوین استانداردهای فنی در حوزه مهندسی، بهویژه صنایع خودروسازی، هوافضا و حملونقل است. استانداردهای SAE طیف گستردهای از موضوعات مانند مشخصات مواد، روشهای آزمون، سیستمهای مکانیکی، موتور، سوخت و تجهیزات صنعتی را پوشش میدهند.

در صنعت فولاد، استانداردهای SAE بیشتر برای طبقهبندی فولادهای کربنی و آلیاژی به کار میروند. برای مثال، کدهایی مانند SAE 1045 یا SAE 4140 ترکیب شیمیایی تقریبی و محدوده خواص مکانیکی فولاد را مشخص میکنند. این سیستم نامگذاری باعث میشود مهندسان، تولیدکنندگان و خریداران در سطح بینالمللی زبان مشترکی برای انتخاب و مقایسه مواد داشته باشند و بتوانند فولاد مناسب را بر اساس نیاز مکانیکی و شرایط کاری انتخاب کنند.

(AUSTEMPERING)

نام تجاری فرآیند عملیات حرارتی ثبتشده؛ شامل کوئنچ ایزوترمال در محیطی با سرعت سرد شدن مناسب برای جلوگیری از تشکیل پرلیت بالا، و نگهداری در دمایی بین تشکیل پرلیت و مارتنزیت تا تکمیل تحول.

آستمپرینگ که گاهی به اشتباه «آستنیت تمپرینگ» گفته میشود، یک فرآیند عملیات حرارتی ویژه برای فولادها و چدنهاست که با هدف دستیابی به ساختار بینیتی (Bainite) انجام میشود. در این روش، قطعه ابتدا تا ناحیه آستنیتی گرم میشود، سپس بهسرعت تا دمایی بالاتر از ناحیه تشکیل مارتنزیت (و داخل محدوده تشکیل بینیت) سرد میشود و برای مدت مشخصی در همان دما نگه داشته میشود تا تحول ساختاری کامل گردد.

مزیت اصلی آستمپرینگ نسبت به کوئنچ و تمپر سنتی، کاهش تنشهای داخلی، حداقل اعوجاج و کاهش خطر ترکخوردگی است. ساختار بینیتی حاصل، ترکیبی مطلوب از استحکام بالا، چقرمگی مناسب و مقاومت خوب به سایش ایجاد میکند. این فرآیند در تولید قطعاتی مانند چرخدندهها، فنرها، قطعات تعلیق خودرو و برخی چدنهای نشکن (ADI) کاربرد گسترده دارد، جایی که هم استحکام و هم پایداری ابعادی اهمیت بالایی دارند.

(AUSTENITIC STEEL)

فولادی که به دلیل وجود عناصر آلیاژی (مانند منگنز، نیکل، کروم و غیره) ساختار آستنیت آن در دمای اتاق پایدار میماند (مانند فولادهای زنگنزن ۱۸-۸).

فولاد آستنیتی یکی از مهمترین گروههای فولادهای ضدزنگ است که فاز غالب آن در دمای محیط، آستنیت (γ-Fe) است. این فولادها معمولاً حاوی مقادیر بالایی از کروم (حدود 16–26٪) و نیکل (حدود 8–22٪) هستند که باعث تثبیت فاز آستنیت در دماهای پایین میشود و ویژگیهای منحصر به فردی مانند مقاومت بسیار بالا به خوردگی، چقرمگی عالی و قابلیت شکلدهی مناسب ایجاد میکند. برخلاف فولادهای فریتی یا مارتنزیتی، فولادهای آستنیتی مغناطیسی نیستند.

در صنعت، فولادهای آستنیتی به دلیل مقاومت به خوردگی و دوام بالا، در محیطهای خورنده، صنایع شیمیایی، نفت و گاز، تجهیزات غذایی، پزشکی و ساخت مخازن تحت فشار کاربرد گسترده دارند. این فولادها همچنین قابلیت جوشکاری و ماشینکاری خوبی دارند و با توجه به چقرمگی بالا، در دماهای پایین نیز عملکرد مناسبی ارائه میدهند. کنترل دقیق ترکیب شیمیایی و عملیات حرارتی محدود باعث حفظ خواص آستنیتی و عملکرد مطلوب در کاربردهای حساس میشود.

(BAINITE)

میکروساختار سوزنیشکل (آسیکولار) باریک و کشیده که در فولاد نواری فنری ظاهر میشود؛ دارای چقرمگی بالا و شکلپذیری بیشتر از مارتنزیت تمپرشده است. بنییت محصول تجزیه آستنیت است و بهترین شرایط تشکیل آن در دماهای نگهداری ایزوترمال بین دمای تشکیل پرلیت ریز و دمای تشکیل مارتنزیت قرار دارد.

بنییت یکی از ساختارهای میانی فولاد است که بین آستنیت و مارتنزیت قرار دارد و طی عملیات حرارتی با نرخ خنککاری متوسط ایجاد میشود. این فاز ترکیبی از سختی نسبتاً بالا و چقرمگی مناسب را ارائه میکند و معمولا در دمای پایینتر از ناحیه تشکیل پرلیت و بالاتر از دمای مارتنزیت شکل میگیرد. بنییت میتواند به دو نوع ریزبنییت (Fine Bainite) و درشتبنییت (Coarse Bainite) تقسیم شود که نوع ریز آن استحکام بیشتری دارد.

در صنعت فولاد، دستیابی به ساختار بنییت به تولید قطعاتی با مقاومت به سایش بالا و قابلیت تحمل تنشهای دینامیکی کمک میکند. این ساختار برای چرخدندهها، فنرها، اجزای خودرو و ابزارهای صنعتی که نیاز به ترکیبی از سختی و چقرمگی دارند، مناسب است. فرآیندهای ویژهای مانند آستمپرینگ برای کنترل تشکیل بنییت بهکار میروند تا تنشهای داخلی کاهش یافته و خواص مکانیکی بهینه شوند

(BAND SAW STEEL)

فولاد نواری فنری نورد سرد با کربن بالا، سختکاریشده، تمپرشده، صیقلی و براق؛ مخصوص ساخت تیغه اره نواری برای برش چوب، فلزات غیرآهنی و پلاستیک. معمولاً مقداری نیکل دارد و سختی آن حدود Rockwell C40–45 است.

فولاد نواری اره نواری یا فولاد اره باند، نوعی فولاد پرکربن و فنری است که برای ساخت تیغههای اره نواری طراحی شده است. این فولاد باید ترکیبی از سختی بالا، استحکام کششی قابل قبول و چقرمگی مناسب داشته باشد تا در حین برش طولانیمدت، مقاومت به سایش و توانایی بازگشت ارتجاعی کافی داشته باشد. معمولاً این فولادها تحت عملیات حرارتی شامل سختکاری و تمپرینگ قرار میگیرند تا خواص مکانیکی مطلوب برای برش فلزات و چوب ایجاد شود.

در صنعت، فولاد نواری اره باند در کارگاههای فلزکاری، صنایع چوب، فولاد و ریختهگری کاربرد گسترده دارد. انتخاب درست ترکیب شیمیایی، عملیات حرارتی و کنترل دقیق سختی و انعطافپذیری تیغه، باعث افزایش طول عمر اره و کیفیت برش میشود. این فولادها معمولاً به شکل نوارهای بلند با ضخامت کم تولید میشوند و قابلیت تعویض و استفاده در دستگاههای اره نواری استاندارد را دارند.

(BANDED STRUCTURE)

ظاهر نواری موازی در جهت نورد یا کار مکانیکی فلز، که در سطح شکست یا سطح صاف (با یا بدون اچ کردن) با چشم غیرمسلح یا زیر میکروسکوپ مشاهده میشود.

ساختار نواری یا باندد استراکچر به الگوی مشخصی در توزیع فازها یا عناصر در داخل فولاد گفته میشود که به صورت خطوط یا نوارهای موازی و تکرارشونده در طول قطعه دیده میشود. این پدیده معمولاً در فولادهای کربنی و آلیاژی رخ میدهد و ناشی از جهتگیری عناصر آلیاژی، فرآیند نورد یا انجماد غیر یکنواخت است. ساختار نواری میتواند خواص مکانیکی فولاد را به صورت غیر یکنواخت تحت تأثیر قرار دهد؛ برای مثال، مقاومت و چقرمگی در جهتهای مختلف ممکن است متفاوت باشد.

در صنعت فولاد، باندد استراکچر اغلب به عنوان یک نقص ساختاری شناخته میشود، زیرا میتواند موجب تمرکز تنش و افزایش احتمال ترکخوردگی در قطعه شود. کنترل دقیق فرآیند نورد، ترکیب شیمیایی یکنواخت و عملیات حرارتی مناسب، از روشهای کاهش ایجاد این ساختار هستند. با این حال، در برخی آلیاژها، جهتگیری کنترلشده فازها میتواند خواص ویژهای مانند مقاومت به سایش در جهت خاص ایجاد کند، ولی معمولاً هدف جلوگیری از باندینگ و دستیابی به ساختار همگن است.

(BARK)

لایه زیرین سطح فلز (زیر لایه اکسید پوستهای) که در اثر گرمایش در محیط اکسیدکننده تشکیل میشود. در فولاد، این لایه همیشه دچار کربنزدایی (دکربورایزاسیون) است

پوست یا لایه اکسیدی زیرین به لایهای گفته میشود که در سطح فلزات، به ویژه فولاد و آهن، طی فرآیندهای حرارتی مانند نورد گرم، ریختهگری یا عملیات حرارتی، بر اثر واکنش فلز با اکسیژن محیط تشکیل میشود. این لایه معمولاً ضخیمتر و شکنندهتر از اکسیدهای سطحی طبیعی است و به رنگهای سیاه، قهوهای یا قرمز مشاهده میشود. پوست میتواند حاوی اکسیدهای آهن مانند FeO، Fe₃O₄ و Fe₂O₃ باشد و عمدتاً به دلیل تماس مستقیم فلز داغ با هوا شکل میگیرد.

در صنعت فولاد، وجود پوست بر سطح قطعات اغلب ناخواسته است زیرا میتواند کیفیت سطح، قابلیت جوشکاری و پوششدهی فلز را کاهش دهد. برای حذف آن از روشهایی مانند اسیدشویی (Pickling)، سندبلاست یا سایش مکانیکی استفاده میشود. کنترل تشکیل پوست همچنین اهمیت زیادی در فرآیندهای نورد گرم و ریختهگری دارد تا قطعات تولیدی دارای سطح یکنواخت و خواص مکانیکی مطلوب باشند.

(BASE BOX)

واحد اندازهگیری وزن ورق قلعاندود (Tin Plate). معادل ۱۱۲ ورق با ابعاد ۱۴×۲۰ اینچ است و وزن آن (به پوند) مشخصکننده ضخامت ورق است. به تعریف Tin Plate Base Box مراجعه شود.

بیس باکس به جعبهای فلزی گفته میشود که سطح داخلی آن با لایهای از قلع پوشانده شده است تا مقاومت به خوردگی و تماس شیمیایی با محتویات داخل آن افزایش یابد. این نوع جعبهها معمولاً برای نگهداری و بستهبندی مواد غذایی، مواد شیمیایی و قطعات حساس استفاده میشوند و لایه قلع نقش محافظتی در برابر زنگزدگی و واکنش با فلز پایه (معمولاً فولاد یا آهن) را دارد.

در صنایع فولاد و بستهبندی، بیس باکس به دلیل مقاومت مناسب، سبک بودن و هزینه تولید نسبتاً پایین، کاربرد گسترده دارد. قلعاندود کردن سطح داخلی باعث افزایش عمر مفید جعبه و حفظ کیفیت محتوای داخل آن میشود. علاوه بر این، سطح داخلی قلعاندود، قابلیت جوشکاری و آببندی بهتری ایجاد میکند و از نفوذ رطوبت و اکسیژن جلوگیری میکند.

(BASIC OPEN HEARTH)

کوره باز با آستر قلیایی (معمولاً منیزیت) است که در فولادسازی برای تولید فولاد با محتوای کمتر گوگرد و فسفر استفاده میشود.

کوره باز قلیایی یا Basic Open Hearth یکی از روشهای سنتی فولادسازی است که در آن کوره مجهز به سرباره قلیایی و نسوزهای پایه بازی (Basic) است. این نوع کورهها برای تصفیه ناخالصیهای اسیدی مانند فسفر و گوگرد طراحی شدهاند، زیرا سرباره قلیایی قادر به جذب و حذف این عناصر از مذاب فولاد است. در این فرآیند، آهن مذاب و مواد افزودنی بهصورت لایهای وارد کوره میشوند و با حرارت مستقیم و واکنشهای شیمیایی، فولاد با کیفیت تولید میشود.

مزیت کوره باز قلیایی، تولید فولاد با ترکیب شیمیایی یکنواخت و توانایی حذف ناخالصیهای مضر است. این نوع فولاد معمولاً در تولید ورقهای با کیفیت، مقاطع ساختمانی و فولادهای آلیاژی مورد استفاده قرار میگیرد. اگرچه امروزه بیشتر فولادسازیها به روشهای کوره قوس الکتریکی و کوره بلند انجام میشود، کوره باز قلیایی نقش مهمی در توسعه تکنولوژی فولاد و تولید فولادهای با کیفیت بالا داشته است.

(BASIC OXYGEN PROCESS)

روش فولادسازی که در آن اکسیژن خالص با فشار بالا به سطح مذاب چدن در کوره قلیایی (شبیه پاتیل) دمیده میشود. زمان سیکل ذوب بسیار کوتاه و کیفیت محصول مشابه فولاد کوره باز است. رایجترین روش تولید فولاد در جهان امروز.

فرآیند اکسیژن قلیایی که با نام Basic Oxygen Process (BOP) نیز شناخته میشود، یکی از رایجترین و مدرنترین روشهای تولید فولاد در سطح جهان است. در این روش، مذاب آهن خام (درجه یک) وارد کوره اکسیژن میشود و جریان اکسیژن خالص با فشار بالا به سطح مذاب دمیده میشود. این اکسیژن با ناخالصیهای آهن، به ویژه کربن، سیلیکون، منگنز و فسفر واکنش میدهد و آنها را به شکل اکسید در سرباره قلیایی حذف میکند. سرباره در این فرآیند خاصیت بازی دارد و باعث حذف موثر ناخالصیهای اسیدی میشود.

مزیت اصلی فرآیند اکسیژن قلیایی، سرعت بالا در تصفیه فولاد و تولید محصول با ترکیب شیمیایی کنترلشده است. این روش جایگزین روشهای سنتی مانند کوره باز (Open Hearth) شده و امکان تولید فولاد با کیفیت بالا، یکنواخت و با صرفه اقتصادی را فراهم میکند. فولاد تولیدشده در این روش در صنایع خودروسازی، ساخت ماشینآلات، پلسازی، مخازن تحت فشار و بسیاری از کاربردهای صنعتی با نیاز به خواص مکانیکی دقیق، کاربرد گسترده دارد.

(BASIC PROCESS)

روش فولادسازی (بسمر، کوره باز یا الکتریکی) با آستر نسوز قلیایی (معمولاً دولومیت یا منیزیت) که در آن سرباره غنی از آهک تشکیل شده و فسفر به خوبی حذف میشود.

فرآیند قلیایی در فولادسازی به روشهایی گفته میشود که در آن از سربارهای با خاصیت بازی (Basic) برای تصفیه مذاب فولاد استفاده میشود. سرباره قلیایی توانایی حذف ناخالصیهای اسیدی مانند فسفر و گوگرد را دارد و باعث تولید فولادی با ترکیب شیمیایی یکنواخت و کیفیت بالاتر میشود. این فرآیند معمولاً در کورههای باز قلیایی (Basic Open Hearth) و کورههای اکسیژن قلیایی (Basic Oxygen Furnace) به کار میرود.

مزیت اصلی فرآیند قلیایی، کاهش عناصر مضر و افزایش قابلیت جوشکاری و شکلدهی فولاد است. این روش باعث تولید فولادهای ساختمانی، ورقهای صنعتی، مقاطع فولادی و آلیاژهای با کیفیت میشود. کنترل ترکیب سرباره و شرایط عملیات حرارتی در این فرآیند اهمیت زیادی دارد تا ناخالصیها بهطور کامل حذف شده و خواص مکانیکی فولاد بهینه شود.

(BATH ANNEALING)

نوع آنیلینگ که در آن قطعه در حمام مایع (مانند سرب مذاب یا نمکهای مذاب) با دمای کنترلشده غوطهور میشود. اگر حمام سرب باشد، به آن lead annealing میگویند.

آنیلینگ حمامی به روشی از عملیات حرارتی گفته میشود که در آن قطعات فولادی یا فلزی در حمامی از فلز مذاب یا نمک مذاب فرو برده میشوند تا به دمای مشخصی برسند و برای مدت زمان معین در همان دما نگه داشته شوند. سپس قطعات بهآرامی خنک میشوند. این روش باعث کاهش سختی، افزایش چقرمگی و شکلپذیری، و حذف تنشهای داخلی ناشی از نورد، جوشکاری یا ماشینکاری میشود.

مزیت آنیلینگ حمامی نسبت به آنیلینگ در کوره، رسیدن سریعتر و یکنواختتر قطعه به دمای مطلوب و کنترل دقیق نرخ حرارتدهی است. این روش معمولاً برای سیمها، مفتولها، ورقهای نازک و قطعات کوچک کاربرد دارد. استفاده از حمام مذاب باعث جلوگیری از اکسید شدن سطح و رسیدن به کیفیت سطح بالاتر میشود، بهخصوص زمانی که پوشش اکسیدی روی فلز میتواند مشکلساز باشد.

(بوکسیت)

تنها سنگ معدن تجاری آلومینیوم. ترکیب اصلی آن Al₂O₃·xH₂O (هیدراته آلومینا) است."

بوکسیت (Bauxite) سنگ معدنی اصلی آلومینیوم است و منبع اصلی استخراج این فلز سبک و پرکاربرد به شمار میرود. این سنگ معمولاً حاوی اکسیدهای آلومینیوم (Al₂O₃) به همراه ناخالصیهایی مانند سیلیسیم، آهن و تیتانیوم است. بوکسیت در رنگهای خاکستری، قرمز، قهوهای و سفید یافت میشود و بیشتر در مناطق گرمسیری و نیمهگرمسیری جهان استخراج میگردد.

در صنعت، بوکسیت ابتدا تحت فرآیند بهینهسازی و پالایش قرار میگیرد تا آلومینا (Al₂O₃) خالص تولید شود و سپس با الکترولیز یا فرآیندهای دیگر به آلومینیوم فلزی تبدیل شود. آلومینیوم حاصل از بوکسیت در صنایع هوافضا، خودروسازی، بستهبندی، ساختمان، برق و الکترونیک کاربرد گسترده دارد. کیفیت بوکسیت و میزان ناخالصیهای آن نقش مهمی در بهرهوری و صرفه اقتصادی فرآیند تولید آلومینیوم دارد.

(BEADING)

ایجاد برجستگی یا لبه گرد (رج) روی ورق فلزی با استفاده از پرس یا غلتک

لبگرد کردن یا برجستهکاری یکی از فرآیندهای فرمدهی سطحی فلزات است که برای ایجاد لبههای گرد یا طرحهای برجسته روی ورقها و قطعات فلزی استفاده میشود. در لبگرد کردن، لبههای تیز ورقها به صورت کنترلشده گرد میشوند تا از ایجاد ترک، بریدگی یا آسیب هنگام نصب و استفاده جلوگیری شود. این عملیات همچنین ظاهر قطعه را بهبود میبخشد و ایمنی استفاده از آن را افزایش میدهد.

برجستهکاری (Embossing) فرآیندی مشابه است که برای ایجاد طرحها، شیارها یا نقشهای برجسته روی سطح ورق کاربرد دارد. این کار علاوه بر جنبه تزئینی، میتواند باعث افزایش سختی سطحی و مقاومت به خمش قطعه شود. این عملیات معمولاً در صنایع ساخت ورقهای فولادی، آلومینیومی، بستهبندی، دکوراسیون و تجهیزات صنعتی استفاده میشود و با استفاده از قالبها، غلتکها یا پرسهای هیدرولیکی انجام میگیرد.

(BEND TEST)

آزمونهای مختلف برای تعیین چقرمگی و شکلپذیری ورق، نوار یا پلیت نوردشده؛ نمونه حول محور یا شعاع خارجی خم میشود. نمونه باید لبههایش پرداخت شود تا پوسته و ترک برش حذف شود. در ایران معمولاً در استانداردهای ISIRI و تستهای پذیرش فولاد استفاده میشود.

آزمون خمش برای سنجش چقرمگی و شکلپذیری ورق، نوار یا پلیتهای نوردشده انجام میشود. در این تست، نمونه حول محور یا شعاع مشخص خم میشود تا مقاومت آن در برابر ترکخوردگی و شکست زیر تنشهای خمشی ارزیابی گردد. برای دقت بیشتر، لبههای نمونه پیش از آزمون پرداخت میشوند تا هرگونه پوسته یا ترک سطحی حذف شود.

در ایران، نتایج این آزمون معمولاً بر اساس استانداردهای ISIRI و سایر تستهای پذیرش فولاد مورد استفاده قرار میگیرد. آزمون خمش به تولیدکنندگان و کنترلکنندگان کیفیت امکان میدهد تا مطمئن شوند قطعات فولادی قابلیت شکلدهی و مقاومت کافی در کاربردهای عملیاتی را دارند و از وقوع خرابی ناگهانی جلوگیری شود.

(BERYLLIUM COPPER)

آلیاژ مس با ۲–۳٪ بریلیوم (گاهی با مقادیر کم نیکل یا کبالت). دارای خاصیت سختشدن پیری بسیار قوی و سختی نهایی حدود ۴۰۰ برینل (Rockwell C43). کاربرد اصلی: فنرهای الکتریکی، سوئیچها، قطعات دقیق الکتریکی و ابزارهای مقاوم به خستگی.

مس بریلیوم یا برلیوممس آلیاژی از مس با مقادیر کمی برلیوم (معمولاً 0.5–2٪) است که به دلیل ترکیب خاص خود، خواص مکانیکی و فیزیکی منحصربهفردی ارائه میدهد. این آلیاژ دارای استحکام بالا، سختی زیاد و مقاومت عالی به خستگی و سایش است، در حالی که هدایت الکتریکی و حرارتی نسبتاً خوبی نیز حفظ میکند. همچنین، برلیوممس چقرمگی مناسبی دارد و قابلیت انجام عملیات حرارتی سختکننده (Hardenable) برای افزایش مقاومت را داراست.

در صنعت، مس بریلیوم در تولید فنرهای با دوام، تماسهای الکتریکی، ابزارهای دقیق، تجهیزات هوافضا و دریایی، و قطعاتی که نیاز به استحکام بالا و هدایت الکتریکی مناسب دارند، کاربرد گسترده دارد. مقاومت بالای این آلیاژ در برابر خوردگی و خستگی، همراه با قابلیت ماشینکاری و پرداخت سطح عالی، آن را به گزینهای ایدهآل برای کاربردهای حساس و پرتنش تبدیل کرده است.

(BESSEMER PROCESS)

روش فولادسازی که در آن هوا از میان مذاب آهن دمیده میشود و ناخالصیها با اکسیداسیون حذف میگردند. امروزه منسوخ شده است.

فرآیند بسمر یکی از قدیمیترین روشهای تولید فولاد از چدن مذاب است که توسط هنری بسمر در قرن نوزدهم ابداع شد. در این روش، هوا با فشار به داخل مذاب چدن خام دمیده میشود تا ناخالصیهای کربن و سایر عناصر زائد اکسید شوند و از طریق سرباره جدا شوند. این فرآیند باعث کاهش سریع کربن و تولید فولاد با کیفیت نسبتاً یکنواخت میشود و در زمان خود انقلابی در صنعت فولاد ایجاد کرد.

مزیت اصلی فرآیند بسمر سرعت بالا و هزینه کمتر نسبت به کورههای سنتی بود، اما محدودیتهایی مانند عدم توانایی حذف کامل فسفر و گوگرد، باعث شد با گذر زمان جای خود را به فرآیندهای مدرنتر مانند کوره اکسیژن قلیایی بدهد. با این حال، بسمر پایهای برای توسعه فولادسازی صنعتی و روشهای بعدی فولادسازی مدرن محسوب میشود و نقش تاریخی مهمی در توسعه صنایع فولاد ایفا کرده است.

(BILLET)

شمش نیمهتمام با مقطع مربعی یا مستطیلی کوچکتر از بلوم. به تعریف Bloom مراجعه شود.

بیلیت به قطعات فولادی نیمهتمام گفته میشود که شکل اولیهای برای تولید محصولات نهایی مانند میلگرد، سیم، تیرآهن یا پروفیلها دارند. این قطعات معمولاً به صورت مکعبی یا مستطیلی و با طول کوتاه تولید میشوند و از طریق ریختهگری مداوم یا نورد ابتدایی از مذاب فولاد به دست میآیند. بیلیتها معمولاً دارای کیفیت بالای متالورژیکی و ترکیب شیمیایی یکنواخت هستند تا در مراحل نورد بعدی مشکلاتی مانند ترکخوردگی یا ناپیوستگی ایجاد نشود.

در صنعت فولاد، بیلیت به عنوان ماده اولیه در تولید محصولات طولی استفاده میشود. با انجام عملیات نورد گرم روی بیلیت، میتوان آن را به مقاطع مختلف با خواص مکانیکی مطلوب تبدیل کرد. کیفیت بیلیت نقش مهمی در یکنواختی ساختار، خواص مکانیکی و طول عمر قطعات نوردشده دارد و کنترل دقیق ترکیب شیمیایی و دمای ریختهگری برای دستیابی به محصولات باکیفیت ضروری است.

(BINARY ALLOY)

آلیاژی که فقط دو عنصر اصلی دارد (به جز ناخالصیهای جزئی)، مانند برنج که فقط مس و روی دارد.

آلیاژ دوتایی به آلیاژی گفته میشود که از دو عنصر فلزی تشکیل شده است. در این نوع آلیاژ، یکی از فلزات پایه (Base Metal) و دیگری به عنوان عنصر افزودنی برای تغییر خواص مکانیکی، شیمیایی یا فیزیکی مورد استفاده قرار میگیرد. ترکیب دو فلز در درصدهای مختلف میتواند خواص مانند استحکام، سختی، مقاومت به خوردگی، نقطه ذوب و قابلیت شکلدهی را بهبود دهد.

آلیاژهای دوتایی به دلیل سادگی ترکیب، به عنوان نمونههای پایهای در متالورژی برای مطالعه فازها و نمودارهای تعادلی کاربرد دارند. در صنعت، نمونههایی مانند مس-نیکل، مس-روی (برنج) یا آهن-کربن (فولاد ساده) نمونههایی از آلیاژهای دوتایی هستند که با تغییر درصد عنصر دوم، خواص فولاد یا فلز مورد نظر قابل کنترل و بهینه میشود. این آلیاژها به مهندسان امکان میدهند تا خواص مواد را دقیقاً برای کاربردهای مشخص طراحی کنند.

(BLACK ANNEALING)

نوع آنیلینگ جعبهای یا گلدانی برای ورق، نوار یا سیم آلیاژی آهنی پس از کار گرم و اسیدشویی. نتیجه: سطح سیاهرنگ اکسیدی. به box annealing مراجعه شود.

آنیلینگ سیاه نوعی عملیات حرارتی است که معمولاً برای ورقها، نوارها یا قطعات فولادی کمکربن انجام میشود تا سختی کاهش یابد، شکلپذیری افزایش پیدا کند و تنشهای داخلی حذف شوند. در این روش، قطعات فولادی در دمای مشخصی حرارت داده میشوند و سپس بهآرامی سرد میشوند. تفاوت آن با آنیلینگ معمولی در این است که سطح فلز حین فرآیند اکسیده شده و رنگ تیره یا سیاه به خود میگیرد که به آن «سیاه شدن» گفته میشود.

این عملیات در صنعت فولاد بهویژه برای تولید ورقهای سرد، ورقهای روکشدار و قطعاتی که قرار است عملیات شکلدهی یا جوشکاری روی آنها انجام شود، کاربرد دارد. آنیلینگ سیاه علاوه بر بهبود خواص مکانیکی، به کاهش هزینههای پرداخت سطح کمک میکند و آمادهسازی مناسبی برای مراحل بعدی تولید محسوب میشود.

(BLACK OIL TEMPERED SPRING STEEL STRIP)

نوار فنری نورد سرد با کربن متوسط تا بالا (معمولاً ۰.۷۰–۰.۸۰٪)، کوئنچ روغن و تمپرشده؛ رنگ سیاه-آبی (اسکالس بلو)، سختی حدود Rockwell C44–47.

نوار فنری روغنتمپر سیاه، که در بازار به Scaleless Blue هم شناخته میشود، نوعی نوار فولادی نورد سرد با کربن متوسط تا بالا (معمولاً ۰.۷۰–۰.۸۰٪) است. این نوار پس از نورد سرد، در روغن کوئنچ میشود و سپس تمپر میگردد تا به سختی مورد نظر برسد، معمولاً در محدوده Rockwell C44–47. رنگ سیاه-آبی آن از فرآیند حرارتی حاصل شده و نمای ظاهری خاصی به محصول میدهد. ویژگیها و کاربردها:

مناسب برای ساخت فنرهای عمومی، قفلها، گیرهها و تلهها.

شکلپذیری خمشی بهتر نسبت به فنر ساعت دارد، اما بازگشت فنری آن کمی کمتر است.

ترکیب مقاومت بالا و قابلیت ماشینکاری مناسب باعث میشود گزینهای محبوب در صنایع مکانیکی باشد.

کاربرد: فنرهای عمومی، قفل، گیره، تله و غیره. شکلپذیری خمشی بهتر از فنر ساعت ولی بازگشت فنری کمتر

(BLAST FURNACE)

کوره بلند عمودی برای تولید چدن خام؛ مواد اولیه (سنگآهن، کک، سنگ آهک) از بالا شارژ شده و هوای گرم (بلاست) از پایین دمیده میشود. آهن مذاب و سرباره از پایین تخلیه میگردد.

کوره بلند، یکی از اصلیترین تجهیزات در صنعت فولادسازی است که برای تبدیل سنگ آهن به آهن خام مورد استفاده قرار میگیرد. این کوره معمولاً به صورت ستونی بلند و عمودی طراحی شده و با استفاده از کک بهعنوان سوخت و احیاکننده، سنگ آهن را در دماهای بسیار بالا (حدود ۱۶۰۰–۱۸۰۰ درجه سانتیگراد) ذوب میکند. نتیجه این فرآیند، تولید آهن مذاب است که برای ریختهگری و تولید فولاد استفاده میشود.

ویژگیها و نکات کلیدی:

ظرفیت بالای تولید، مناسب برای مجتمعهای فولادسازی بزرگ.

امکان افزودن مواد کمک ذوب مانند سنگ آهک برای جدا کردن ناخالصیها (شِلک).

نیاز به مدیریت دقیق دما و جریان هوا برای حفظ کیفیت آهن و کاهش مصرف انرژی.

از نظر محیط زیستی، یکی از منابع اصلی انتشار CO₂ در صنعت فولاد به حساب میآید.

(BLISTER)

عیب سطحی یا زیرسطحی به شکل حباب/تاول ناشی از گازهای محبوس در فلز مذاب یا پلاستیک. تاولهای بسیار ریز به آن pin-head یا pepper blister میگویند.

تاول یا حباب به ناهنجاری سطحی در فلزات گفته میشود که به شکل برآمدگیهای کوچک یا بزرگ روی سطح ورق، نوار یا قطعات فولادی ظاهر میشود. این پدیده معمولاً ناشی از گازهای محبوس در زیر سطح فلز، اکسید شدن غیر یکنواخت، یا واکنشهای شیمیایی هنگام عملیات حرارتی، گالوانیزه کردن یا پوششدهی رخ میدهد.

در صنعت فولاد و فلزات، وجود تاولها میتواند کیفیت سطح، قابلیت جوشکاری و پوششدهی قطعه را کاهش دهد و در کاربردهای حساس منجر به شکست یا خوردگی زودرس شود. برای جلوگیری از این مشکل، کنترل دقیق دما، ترکیب شیمیایی و عملیات حرارتی، به همراه آمادهسازی مناسب سطح قبل از پوششدهی یا گالوانیزه کردن، اهمیت زیادی دارد.

(BLOOM)

محصول نیمهتمام نورد گرم از شمش؛ مقطع مربعی یا مستطیلی بزرگ. شامل بلوم، اسلب، بیلیت و شیتبار است. تفاوت اصلی در نسبت عرض به ضخامت و کاربرد نهایی است.

بلوم به مقاطع نیمهتمام فولادی گفته میشود که ضخامت و عرض آن نسبت به بیلیت بیشتر است و معمولاً برای تولید تیرآهن، شمشها و مقاطع ساختمانی بزرگ استفاده میشود. این قطعات از طریق ریختهگری مداوم یا نورد اولیه از مذاب فولاد به دست میآیند و به دلیل ابعاد بزرگ، امکان نورد و تبدیل به مقاطع نهایی با اندازههای متنوع را فراهم میکنند.

در صنعت فولاد، بلوم به عنوان ماده اولیه برای تولید محصولات ساختمانی مانند تیرآهن، ناودانی، ریل و مقاطع صنعتی به کار میرود. کنترل ترکیب شیمیایی، دما و یکنواختی ساختار بلوم اهمیت زیادی دارد، زیرا کیفیت آن مستقیماً بر خواص مکانیکی و ابعادی محصولات نهایی اثر میگذارد. بلومها معمولاً قبل از نورد به صورت نیمهتمام با بازرسی دقیق تولید میشوند تا نقصها و ترکها به حداقل برسند.

(BLOOMING MILL)

خط نورد اولیه که شمشها را به بلوم، بیلیت، اسلب و شیتبار تبدیل میکند. به محصولات نیمهتمام (Semi-finished Steel) مراجعه شود.

کوره یا نورد بلومینگ به واحد صنعتی گفته میشود که در آن بیلیتهای فولادی نیمهتمام به بلوم تبدیل میشوند. در این فرآیند، بیلیتها ابتدا تا دمای نورد گرم حرارت داده میشوند و سپس از میان غلتکهای بزرگ عبور داده میشوند تا ضخامت آنها کاهش یابد و عرض و ارتفاع مناسبی برای تولید تیرآهن، ریل، مقاطع ساختمانی و قطعات صنعتی ایجاد شود.

هدف اصلی نورد بلومینگ، آمادهسازی نیمهسازه برای مراحل بعدی نورد و تولید مقاطع با ابعاد و خواص مکانیکی یکنواخت است. این فرآیند علاوه بر کاهش ضخامت، باعث بهبود ساختار دانهها و چقرمگی فلز میشود و امکان کنترل دقیق خواص مکانیکی و هندسی محصولات نهایی را فراهم میکند. کنترل دما، سرعت نورد و کیفیت بیلیت ورودی از عوامل کلیدی برای دستیابی به بلومهای با کیفیت بالا است.

(BLOWHOLE)

حفره یا حباب گازی محبوس در فلز در زمان انجماد به دلیل خروج ناکافی گازها.

حفره گازی یا بلوهول به نقصهای داخلی در فلزات و آلیاژها گفته میشود که به شکل حفرههای توخالی یا حبابهای گازی در داخل قطعه ظاهر میشوند. این حفرهها معمولاً ناشی از گازهای محبوس شده در مذاب هنگام ریختهگری، واکنشهای شیمیایی در فلز یا انجماد سریع هستند و میتوانند اندازه و توزیع متفاوتی داشته باشند.

در صنعت فولاد و ریختهگری، وجود بلوهولها میتواند باعث کاهش مقاومت مکانیکی، تمرکز تنش و افزایش احتمال ترکخوردگی و شکست قطعات شود. برای کاهش این مشکل، کنترل کیفیت مذاب، تخلیه گازها، استفاده از فلزات با ترکیب شیمیایی مناسب و تنظیم نرخ انجماد اهمیت زیادی دارد. بازرسیهای غیرمخرب مانند التراسونیک یا رادیوگرافی برای شناسایی حفرههای گازی در قطعات حساس کاربرد گسترده دارد.

(BLUE BRITTLENESS)

کاهش شکلپذیری در اثر پیری ناشی از کرنش؛ در آلیاژهای آهنی هنگام کار در محدوده ۱۵۰–۳۷۰ درجه سانتیگراد (۳۰۰–۷۰۰ درجه فارنهایت) رخ میدهد.

شکنندگی آبی پدیدهای است که در فولادهای کمکربن و نیمهکربن رخ میدهد و باعث کاهش شکلپذیری و افزایش شکنندگی میشود. این حالت معمولا پس از کار سرد یا تنشزدایی در محدوده دمای ۱۵۰–۳۷۰ درجه سانتیگراد ایجاد میشود و ناشی از پیری ناشی از کرنش (Strain Aging) است؛ در این فرآیند، اتمهای کربن و نیتروژن به نابجاییهای شبکه کریستالی مینشینند و حرکت آنها را محدود میکنند، که منجر به سختتر شدن سطح و کاهش قابلیت شکلدهی فولاد میشود.

ویژگی بارز این پدیده، ایجاد رنگ آبی یا آبی خاکستری روی سطح فلز است که به علت اکسید شدن سطح در دمای مورد نظر به وجود میآید. در صنعت، شناسایی و کنترل شکنندگی آبی اهمیت زیادی دارد، زیرا میتواند در شکلدهی، جوشکاری و کاربرد قطعات فولادی منجر به ترکخوردگی ناگهانی شود. روشهای جلوگیری شامل کنترل دمای عملیات حرارتی، کاهش زمان نگهداری در محدوده حساس و پیشگرمایش یا عملیات تسکین پس از نورد سرد است.

(BLUE ANNEALING)

نرم کردن ورق نورد گرم فولادی با حرارتدهی در کوره باز تا محدوده تحول و سپس سرد کردن در هوا؛ نتیجه تشکیل لایه اکسید آبیرنگ روی سطح است.

آنیلینگ آبی نوعی عملیات حرارتی است که در آن قطعات فولادی یا فلزی پس از گرم شدن به دمای مشخص، در حمام آب یا محیط آبی سرد میشوند تا فرآیند بازپخت انجام گیرد. این روش معمولاً برای فولادهای کمکربن و نیمهکربن استفاده میشود و هدف آن کاهش سختی، افزایش شکلپذیری، بهبود قابلیت ماشینکاری و حذف تنشهای داخلی ناشی از عملیات نورد یا شکلدهی است.

مزیت آنیلینگ آبی نسبت به آنیلینگ سنتی در کوره، سرعت بالاتر خنککاری و یکنواختی بهتر دمای قطعه است. این روش در تولید ورقهای سرد، نوارها و قطعاتی که نیاز به آمادهسازی برای عملیات شکلدهی یا پوششدهی دارند، کاربرد گسترده دارد. کنترل دما و زمان حضور در حمام آبی برای جلوگیری از ترکخوردگی و ایجاد تنشهای حرارتی اهمیت بالایی دارد.

(BLUE TEMPERED SPRING STEEL STRIP)

نوار فولاد فنری که برای دستیابی به استحکام و خاصیت ارتجاعی بالا تمپر شده و دارای لایه اکسید آبی سطحی مشخص است.

نوار فنری آبی تمپر نوعی فولاد فنری است که پس از عملیات حرارتی شامل سختکاری و تمپر در دمای کنترلشده، سطح آن رنگ آبی به خود میگیرد. این رنگ آبی نشاندهنده دمای تمپرینگ و ایجاد لایه اکسیدی نازک روی سطح است و علاوه بر زیبایی، نشاندهنده مقاومت و سختی مناسب فولاد برای کاربرد فنری است. فولاد فنری آبی تمپر ترکیبی از سختی بالا، چقرمگی مطلوب و قابلیت برگشتپذیری ارتجاعی را ارائه میدهد.

در صنعت، این نوارها برای تولید فنرهای تخت، فنرهای کششی و فشاری، تسمههای فنری و قطعاتی که نیاز به تحمل تنشهای متناوب و مقاومت به خستگی دارند، استفاده میشوند. رنگ آبی سطح، علاوه بر نشانگر عملیات حرارتی، از فلز در برابر خوردگی سطحی و سایش جزئی محافظت میکند و کیفیت و دوام محصول نهایی را تضمین مینماید.

(BLUING)

ایجاد لایه نازک اکسید سیاه-آبی روی ورق با قرارگیری در بخار خشک یا هوا در حدود ۵۴۰ درجه سانتیگراد (معمولاً در آنیلینگ جعبهای). (۲) در نوار فنری تمپرشده: لایه اکسید آبی با حرارتدهی ملایم.

آبی کردن یک فرآیند شیمیایی–حرارتی کنترلشده است که طی آن سطح فولاد یا قطعات آهنی با تشکیل یک لایه نازک اکسیدی (معمولاً اکسید مغناطیسی آهن – Fe₃O₄) به رنگ آبی تیره تا مشکی در میآید. این لایه از طریق حرارتدهی در هوا، بخار، یا حمامهای شیمیایی خاص ایجاد میشود و ضخامت آن بسیار نازک اما چسبنده است. رنگ آبی حاصل، تابع دمای عملیات و زمان نگهداری بوده و بهعنوان نشانهای از شرایط حرارتی قطعه نیز شناخته میشود.

هدف اصلی آبی کردن، افزایش مقاومت به خوردگی سطحی، بهبود ظاهر و ایجاد یک پوشش محافظ سبک بدون تغییر ابعاد قطعه است. این روش در تولید ابزارهای دستی، قطعات دقیق، فنرها و قطعات تزئینی فولادی کاربرد دارد. اگرچه این پوشش مقاومت خوردگی متوسطی ایجاد میکند، اما معمولاً برای افزایش دوام، با روغنکاری یا پوشش تکمیلی همراه میشود.

(BODY-CENTERED)

در شبکههای بلوری: شبکه مکعبی مرکزپر (BCC)؛ نقاط شبکه در گوشهها و مرکز سلول واحد قرار دارند

مرکزپر به نوعی آرایش بلوری گفته میشود که در آن اتمها در گوشههای یک سلول واحد مکعبی قرار دارند و یک اتم نیز در مرکز مکعب جای گرفته است. این ساختار که به آن ساختار مکعبی مرکزپر (Body-Centered Cubic – BCC) گفته میشود، یکی از رایجترین ساختارهای کریستالی در فلزات است و نقش مهمی در تعیین خواص مکانیکی آنها دارد. در این آرایش، ضریب تراکم اتمی کمتر از ساختار مکعبی وجوهپر (FCC) است و همین موضوع بر شکلپذیری و رفتار تغییر شکل تأثیر میگذارد.

در صنعت آهن و فولاد، فاز آهن آلفا (فریت) دارای ساختار BCC است که در دمای محیط پایدار میباشد. همچنین فلزاتی مانند کروم، مولیبدن و تنگستن نیز دارای این ساختار هستند. فولادهای با ساختار مرکزپر معمولاً استحکام بالاتر و شکلپذیری کمتری نسبت به فولادهای آستنیتی (با ساختار FCC) دارند و در دماهای پایینتر ممکن است حساستر به تردی باشند. شناخت ساختار مرکزپر برای تحلیل رفتار مکانیکی، عملیات حرارتی و طراحی آلیاژها اهمیت اساسی دارد.

(BONDERIZING)

پوششدهی فولاد با لایه فسفات روی به منظور ایجاد سطح چسبندگی عالی برای رنگ یا لاک

بوندرایزینگ یک فرآیند پوششدهی شیمیایی سطح فلز است که در آن سطح فولاد یا آهن با یک لایه نازک فسفاتی (معمولاً فسفات روی، فسفات منگنز یا فسفات آهن) پوشانده میشود. این لایه از طریق واکنش شیمیایی بین فلز پایه و محلول اسیدی فسفات تشکیل میگردد و بهصورت کریستالی روی سطح مینشیند.

هدف اصلی بوندرایزینگ افزایش مقاومت به خوردگی، بهبود چسبندگی رنگ یا پوششهای بعدی و کاهش اصطکاک در فرآیندهای شکلدهی است. به همین دلیل این فرآیند پیشنیاز رایجی برای رنگآمیزی، روغنکاری، کشش سرد، پرسکاری و تولید قطعات خودرو محسوب میشود.

از نظر صنعتی، فسفاته کردن نسبت به گالوانیزه یک پوشش نازکتر و غیرتزئینی است اما پایهای بسیار مؤثر برای عملیات بعدی فراهم میکند. لایه فسفاتی متخلخل بوده و بهخوبی روغن یا رنگ را در خود نگه میدارد.

(BORON)

عنصر B؛ در فولاد به مقدار بسیار کم (چند ppm) اضافه میشود تا قابلیت سختشوندگی (هاردنابیلیتی) را افزایش دهد؛ بهویژه در فولادهای کربورایزینگ و سختکاری سطحی.

بور یک عنصر شیمیایی با نماد B و عدد اتمی ۵ است که در صنعت فولاد و آلیاژها نقش مهمی دارد. اضافه کردن مقادیر بسیار کم بور (معمولاً چند صدم درصد) به فولاد باعث افزایش سختی و قابلیت سختشدن سطحی بدون کاهش شکلپذیری میشود. بور با ترکیب با آهن و کربن، تشکیل کاربیدهای ریز میدهد که رشد مارتنزیت را تسهیل کرده و مقاومت به سایش و سختی فولاد را بهبود میبخشد.

در صنعت فولاد، فولادهای بور دار معمولاً در تولید ابزارها، تیغهها، فنرها، زنجیرها و قطعات خودرو کاربرد دارند. مزیت اصلی استفاده از بور این است که میتوان فولاد کمکربن یا نیمهکربن را با عملیات حرارتی ساده به فولادی سخت و مقاوم تبدیل کرد، بدون نیاز به آلیاژهای پرهزینه. کنترل دقیق مقدار بور و فرآیند حرارتی برای دستیابی به خواص بهینه ضروری است.

(BOTTLE TOP MOLD)

"قالب شمش با دهانه تنگ؛ برای تولید فولاد کپد (capped steel). کلاهک روی دهانه گازهای خارجشده را محبوس کرده و از ریمینگ جلوگیری میکند.

شمشریختهگری بطریشکل، نوعی شمش فولادی است که در اثر ریختهگری سنتی در قالبهای عمودی به شکل تقریبی شبیه بطری تولید میشود: پهن در قسمت پایین، باریکتر در بالا و گاهی با یک «کپ» یا برآمدگی در سر شمش. این شکل معمولاً ناشی از انبساط گازها و انجماد غیر یکنواخت مذاب در مراحل پایانی ریختهگری است.

در صنعت فولاد، این نوع شمشها به عنوان نیمهتمام برای نورد و تولید بیلیت یا بلوم استفاده میشوند. کیفیت شمشهای بطریشکل بر خواص مکانیکی و یکنواختی ساختار نهایی تاثیر مستقیم دارد، زیرا هر گونه گاز محبوس یا نقص سطحی میتواند در مراحل بعدی باعث ترکخوردگی یا تمرکز تنش شود. کنترل دما، نرخ انجماد و تخلیه گازها در ریختهگری برای کاهش تشکیل کپ و حفرههای داخلی اهمیت بالایی دارد.

(BOW)

خمیدگی قوسی (کَمبر) به انحنای کنترلشده یا قوسدار شدن سطح یا طول قطعه فولادی گفته میشود که معمولاً برای اصلاح تغییر شکل ناشی از نورد، برش یا تنشهای داخلی انجام میشود.

خمیدگی قوسی یا کَمبر به انحنای طولی عمدی یا ناخواسته در قطعات فلزی، بهویژه ورقها، نوارها و تیرآهنها گفته میشود. این خمیدگی معمولاً به شکل یک قوس ملایم در راستای طول قطعه ظاهر میشود و میتواند ناشی از فرآیند نورد، تنشهای داخلی، خنککاری غیر یکنواخت یا تغییرات دما باشد. در برخی موارد، خمیدگی قوسی به عنوان مشخصه طراحی و برای جبران بارگذاریهای بعدی اعمال میشود، اما اغلب به عنوان نقص هندسی در کنترل کیفیت در نظر گرفته میشود.

در صنعت فولاد و ساخت و ساز، کنترل خمیدگی قوسی اهمیت زیادی دارد زیرا میتواند بر نصب، مونتاژ و عملکرد سازهای قطعات تأثیر بگذارد. برای کاهش آن، فرآیندهای نورد باید دقیق کنترل شوند، قطعات پس از تولید تحت عملیات تسطیح یا صافکاری قرار گیرند و تنشهای داخلی با عملیات حرارتی مناسب حذف شوند. خمیدگی قوسی غیرکنترلشده میتواند باعث ایجاد مشکلاتی مانند تمرکز تنش، ترکخوردگی و ناهماهنگی در سازهها شود.

(CAMBER OR BOW)

خمیدگی لبهای (عرضی)؛ انحراف جانبی لبه ورق یا نوار فلزی از خط مستقیم. در ایران به آن «کَمبر» یا «بُو» میگویند و یکی از عیوب رایج صافی ورق/نوار است.

کَمبر یا بُو به خمیدگی عرضی یا قوسی ورق، نوار یا قطعات فلزی گفته میشود که در جهت عرضی قطعه مشاهده میشود، بر خلاف خمیدگی طولی که کَمبر نامیده میشود. این پدیده معمولاً ناشی از توزیع نامتوازن تنشها در فرآیند نورد، خنککاری غیر یکنواخت، یا تغییرات دمای سطح و مرکز قطعه است. خمیدگی عرضی باعث میشود که ورق یا نوار در هنگام نصب یا کاربرد، به جای صاف بودن، حالت قوسدار پیدا کند.

در صنایع فولاد و ساخت، کنترل بُو اهمیت زیادی دارد، زیرا خمیدگی عرضی میتواند مشکل در مونتاژ، کاهش دقت ابعادی و تمرکز تنش ایجاد کند. روشهای اصلاح شامل تنظیم دقیق غلتکهای نورد، عملیات صافکاری پس از تولید و کنترل تنشهای داخلی است. شناسایی و اصلاح بُو برای محصولاتی مانند ورقهای فولادی ساختمانی، نوارها و مقاطع صنعتی، به کیفیت نهایی و عملکرد صحیح سازه یا قطعه کمک میکند.

(CAMERA SHUTTER STEEL)

فولاد نواری سختکاریشده، تمپرشده، صیقلی براق، فوقالعاده صاف و با دقت بالا نورد شده. کربن ≈ ۱.۲۵٪، کروم ≈ ۰.۱۵٪. مخصوص ساخت شاترهای مکانیکی دوربینهای عکاسی (به دلیل سختی بالا، صافی عالی و خستگی کم).

فولاد شاتر دوربین نوعی فولاد ابزاری و پرکربن است که برای ساخت قطعات حساس و دقیق مانند تیغهها یا شاترهای دوربین به کار میرود. این فولاد باید سختی بالا، چقرمگی مناسب و مقاومت به سایش عالی داشته باشد تا بتواند میلیونها بار باز و بسته شدن شاتر را بدون تغییر شکل یا شکست تحمل کند. معمولاً عملیات حرارتی شامل سختکاری و تمپرینگ دقیق برای دستیابی به تعادل بین سختی و مقاومت به ضربه روی آن انجام میشود.

در صنعت، فولاد شاتر دوربین نمونهای از فولاد ابزار با کیفیت بالا است که علاوه بر تجهیزات دوربین، در ساخت ابزارهای دقیق، قطعات ساعتسازی و وسایل اپتیکی کوچک نیز کاربرد دارد. کنترل دقیق ترکیب شیمیایی، عملیات حرارتی و پرداخت سطح، نقش مهمی در عملکرد طولانیمدت و دقت این قطعات دارد.

(CAPPED STEEL)

فولاد کپد نوعی شمش فولادی است که در قالب بطریشکل با دهانه تنگ ریختهگری میشود و با کلاهک پوشانده میشود تا از ایجاد لبههای ناخواسته (rim defects) و حبس گازها در هنگام انجماد جلوگیری گردد. این شمشها به عنوان محصولات نیمهتمام برای تولید بیلیت یا بلوم و مراحل نورد بعدی استفاده میشوند.

فولاد کپد یا فولاد کلاهکدار به نوعی فولاد نیمهتمام گفته میشود که در مرحله ریختهگری، سطح بالایی آن با لایهای از فولاد با کیفیت بالاتر یا «کلاهک» پوشانده شده است. این لایه کلاهک، ناخالصیها و سربارههای سطحی را در خود جمع میکند و باعث میشود محتوای فولاد زیرین یکنواختتر و با کیفیت بالاتر باشد.

این نوع فولاد معمولاً برای تولید بیلیتها، بلومها و شمشهای ریختهگری به کار میرود و هدف آن کاهش نقصهای سطحی، بهبود خواص مکانیکی و افزایش یکنواختی ساختار فلز است. کنترل ضخامت و ترکیب شیمیایی کلاهک و فولاد زیرین اهمیت زیادی دارد، زیرا کیفیت محصول نهایی در مراحل نورد یا عملیات حرارتی به آن وابسته است. فولاد کپد به دلیل حذف ناخالصیهای سطحی و بهبود کیفیت داخلی، پایه مناسبی برای تولید مقاطع فولادی با استانداردهای بالا محسوب میشود.

(CARBIDE)

ترکیب شیمیایی کربن با یک یا چند عنصر فلزی (مانند Fe₃C، WC، TiC و غیره). در فولادها سیمانتیت (Fe₃C) رایجترین کاربید است.

کاربید به ترکیبات شیمیایی گفته میشود که از کربن و یک یا چند فلز یا نیمهفلز تشکیل شدهاند و معمولا سختی و مقاومت به سایش بسیار بالایی دارند. یکی از شناختهشدهترین کاربیدها، کاربید تنگستن (WC) است که در ابزارهای برش، متهها و تیغهها کاربرد گسترده دارد. کاربیدها میتوانند به صورت ذرات ریز در فولادهای آلیاژی رسوب کنند (مثلاً در فولادهای ابزار) و باعث افزایش سختی، مقاومت به سایش و ثبات حرارتی شوند.

در صنعت فولاد و مواد، کاربیدها نقش کلیدی در ابزارسازی، ماشینکاری، پوششدهی مقاوم به سایش و تولید قطعات پرتنش دارند. تشکیل کاربیدها در فولادهای آلیاژی تحت عملیات حرارتی کنترلشده، باعث میشود فولاد به سختی بالا و مقاومت به خستگی مطلوب دست یابد. کنترل اندازه، توزیع و نوع کاربیدها برای دستیابی به خواص مکانیکی بهینه اهمیت زیادی دارد.

(CARBON)

عنصر C (شماره ۶ جدول تناوبی، وزن اتمی ۱۲.۰۱)؛ مهمترین عنصر آلیاژی در فولادها. کربن خواص مکانیکی فولاد (سختی، استحکام، چقرمگی) را به شدت تحت تأثیر قرار میدهد. شکلهای آلوتروپی: گرافیت، الماس، آمورف. در متالورژی به صورت کک برای احیای اکسیدها استفاده میشود.

کربن یکی از عناصر کلیدی در فولاد و آلیاژهای آهنی است که بهطور مستقیم خواص مکانیکی، شیمیایی و حرارتی فلز را تحت تأثیر قرار میدهد. میزان کربن موجود در فولاد تعیینکننده سختی، چقرمگی، مقاومت کششی و قابلیت شکلدهی آن است. فولادهای کمکربن (<0.25٪ C) شکلپذیری و جوشپذیری بالاتری دارند، فولادهای متوسط کربن (0.25–0.6٪ C) تعادل خوبی بین سختی و شکلپذیری ارائه میدهند، و فولادهای پرکربن (>0.6٪ C) سختی و مقاومت به سایش بالایی دارند اما چقرمگی کمتری دارند.

کربن همچنین نقش مهمی در تشکیل ساختارهای مارتنزیتی، پرلیت و سمانتیت در فولاد ایفا میکند. کنترل دقیق میزان کربن و ترکیب آن با عناصر دیگر، امکان تولید فولاد با خواص مکانیکی مطلوب برای کاربردهای متنوع مانند سازه، ابزار، فنر و قطعات صنعتی را فراهم میکند. تغییرات کوچک در کربن میتواند تفاوت قابل توجهی در سختی، مقاومت و قابلیت ماشینکاری فولاد ایجاد کند.

(CARBON FREE)

فلزات و آلیاژهایی که تقریباً فاقد کربن هستند (کربن کمتر از حد تشخیص یا بسیار ناچیز).

فولاد بدون کربن یا کربنفری به فولادی گفته میشود که مقدار کربن آن بسیار ناچیز یا نزدیک صفر است (معمولاً <0.01٪). این نوع فولاد به دلیل فقدان کربن، دارای چقرمگی بالا، شکلپذیری و جوشپذیری بسیار خوب است و قابلیت انجام عملیات سرد و شکلدهی پیچیده را بدون ایجاد ترک یا شکست دارد.

فولاد کربنفری در کاربردهایی استفاده میشود که قابلیت انعطاف بالا، سطح صاف و جوشپذیری خوب اهمیت دارد، مانند قطعات خودروسازی، لولهها، ورقهای نازک و تجهیزات صنعتی حساس. از آنجا که کربن باعث سختی و مقاومت به سایش میشود، این فولاد معمولاً برای کاربردهای با بار مکانیکی بالا مناسب نیست مگر اینکه با سایر عناصر آلیاژی تقویت شود.

(CARBON RANGE)

در استانداردهای فولاد، اختلاف بین حداقل و حداکثر درصد کربن مجاز (مثلاً ۰.۸۰–۰.۹۰٪).

محدوده کربن به درصد یا مقدار کربن موجود در فولاد یا آلیاژ آهنی اشاره دارد و تعیینکننده خواص مکانیکی و فیزیکی فلز است. با تغییر مقدار کربن، رفتار فولاد از نظر سختی، چقرمگی، شکلپذیری، مقاومت به سایش و قابلیت جوشکاری تغییر میکند.

فولاد کمکربن (Low Carbon Steel): کمتر از 0.25٪ کربن، شکلپذیری و جوشپذیری بالا، مناسب ورقها و قطعات سازهای.

فولاد متوسط کربن (Medium Carbon Steel): 0.25–0.6٪ کربن، تعادل مناسب بین سختی و چقرمگی، کاربرد در قطعات ماشینآلات و میلگردها.

فولاد پرکربن (High Carbon Steel): 0.6–1.2٪ کربن، سختی و مقاومت به سایش بالا، مناسب فنرها، ابزارها و تیغهها.

فولاد ابزار و آلیاژی خاص: بالای 1.2٪ کربن یا با عناصر آلیاژی، برای کاربردهای نیازمند سختی و مقاومت فوقالعاده.

شناخت محدوده کربن برای انتخاب فولاد مناسب هر کاربرد، طراحی عملیات حرارتی و پیشبینی خواص مکانیکی حیاتی است.

(CARBON STEEL)

فولاد معمولی که عمدتاً از آهن و کربن تشکیل شده و عناصر آلیاژی ویژه (مانند Cr، Ni، Mo) ندارد یا در حد ناچیز دارد؛ در مقابل فولاد آلیاژی.

فولاد کربنی به دستهای از فولادها گفته میشود که کربن عنصر اصلی آلیاژی آنها است و تغییرات خواص مکانیکی آنها عمدتاً ناشی از میزان کربن موجود است. این فولادها ممکن است کمکربن، متوسط کربن یا پرکربن باشند و معمولاً شامل مقادیر کمی از سایر عناصر هستند، بدون اینکه تاثیر قابل توجهی بر خواص آنها داشته باشند.

خواص فولاد کربنی با افزایش کربن تغییر میکند: فولاد کمکربن شکلپذیر و جوشپذیر است، فولاد متوسط کربن تعادل خوبی بین سختی و چقرمگی دارد و فولاد پرکربن سخت و مقاوم به سایش است اما چقرمگی کمتری دارد. این فولادها در ساخت قطعات ساختمانی، ماشینآلات، ابزار، تیرآهن، ورقها و فنرها کاربرد گسترده دارند و انتخاب میزان کربن مناسب برای هر کاربرد، کلیدی برای دستیابی به خواص مکانیکی مطلوب است.

(CARBURIZING)

روش قدیمی سختکاری سطحی؛ افزایش کربن سطح فولاد با حرارتدهی در تماس با مواد کربنی (جامد، مایع یا گاز) در دمای زیر نقطه ذوب. نتیجه: لایه سطحی سخت (کیس) و هسته نرم.

کربورایزینگ یک فرآیند حرارتی سطحی است که طی آن فولاد کمکربن در معرض منبع کربن فعال (مثل گازهای هیدروکربنی، پودر کربن یا حمام مایع حاوی کربن) قرار میگیرد تا مقدار کربن سطحی افزایش یابد. این روش باعث میشود سطح فولاد سخت شود و مقاومت به سایش بالاتری پیدا کند، در حالی که هسته داخلی هنوز چقرمه و انعطافپذیر باقی میماند.

این فرآیند در تولید قطعاتی که نیاز به سختی سطحی بالا و مقاومت به ضربه و خستگی دارند، کاربرد دارد؛ مانند دندهها، شافتها، چرخدندهها، میللنگها و فنرهای صنعتی. پس از کربورایزینگ معمولاً عملیات حرارتی سختکاری و تمپرینگ انجام میشود تا خواص سطح و هسته بهینه گردد. مزیت اصلی این روش ایجاد ترکیبی از سختی سطح و چقرمگی هسته است که باعث دوام و عمر طولانی قطعات میشود.

(CASE HARDENING)

سخت کردن سطح فولاد (یا آلیاژ آهنی) با کربورایزینگ و سپس عملیات حرارتی مناسب؛ لایه سطحی سخت و مقاوم به سایش، هسته نرم و چقرمه.

سختکاری سطحی یا کیس هاردنینگ به گروهی از فرآیندهای حرارتی و شیمیایی گفته میشود که هدف آن افزایش سختی و مقاومت به سایش سطح فولاد است، در حالی که هسته داخلی قطعه همچنان چقرمه و انعطافپذیر باقی میماند. این روش معمولاً برای فولادهای کمکربن یا متوسط کربن به کار میرود، زیرا این فولادها به تنهایی نمیتوانند سختی سطحی بالا ایجاد کنند.

روشهای متداول سختکاری سطحی شامل:

کربورایزینگ (Carburizing / کربندهی سطحی): افزایش کربن سطحی

نیتروکاربورایزینگ (Nitrocarburizing / کربن و نیتروژندهی): افزایش سختی و مقاومت به سایش همراه با کاهش اصطکاک

القایی یا شعلهای (Induction / Flame Hardening)**: سختکاری سطحی با گرمایش موضعی و سریع

سختکاری سطحی در تولید قطعات صنعتی، خودرو، ماشینآلات و ابزارهای مکانیکی کاربرد فراوان دارد؛ مانند دندهها، شافتها، میللنگها، فنرها و بلبرینگها. مزیت اصلی این روش، ترکیب سختی سطح و چقرمگی هسته است که باعث افزایش دوام و مقاومت به خستگی قطعات میشود.

"definition_fa": "(۱) حالت آنیلشده (مثل سیم فنری کست). (۲) در نوار/سیم براق: سایه یا تغییر رنگ سطحی. (۳) انحنا یا کج بودن (مثل کویلست در کلاف)."

کَست به قطعات فلزی یا فولادی گفته میشود که از فرآیند ریختهگری به دست آمدهاند و ممکن است در مرحله بعد آنیلشده یا دارای انحنا (خمیدگی جزئی) باشند. آنیل کردن پس از ریختهگری باعث کاهش تنشهای داخلی، افزایش شکلپذیری و آمادهسازی قطعه برای عملیات نورد یا ماشینکاری میشود. در برخی موارد، انحنا یا خمیدگی طبیعی ناشی از توزیع نامتوازن حرارت هنگام انجماد در شمش یا قطعه ریختهگری ایجاد میشود.

در صنعت فولاد و فلزات، کَست آنیلشده یا دارای انحنا معمولا به عنوان نیمهتمام برای نورد، ماشینکاری یا تولید قطعات نهایی استفاده میشود. کنترل دما و نرخ سرد شدن در عملیات آنیل و ریختهگری اهمیت دارد تا ناحیههای ترکدار، حفرههای داخلی یا انحنای بیش از حد ایجاد نشود و قطعه کیفیت مکانیکی و ابعادی مناسبی برای مراحل بعدی داشته باشد.

(CAST STEEL)

هر قطعهای که از ریختن فولاد مذاب در قالب ساخته شود (فولاد ریختهگری).

فولاد ریختگی به فولادی گفته میشود که با ریختهگری مستقیم مذاب فولاد در قالب تولید میشود تا به شکل دلخواه قطعه نهایی برسد، بدون نیاز به نورد یا فرمدهی گسترده. این روش امکان ساخت قطعات با شکل پیچیده، ابعاد بزرگ و دیوارههای غیر یکنواخت را فراهم میکند و برای محصولاتی که تولید آنها با فرآیند نورد یا ماشینکاری دشوار است، مناسب است.

در صنعت، فولاد ریختگی برای تولید قطعات حساس به بار و تنش، مانند چرخدندهها، پوستههای ماشینآلات، پایهها و قابها کاربرد دارد. کیفیت فولاد ریختگی به ترکیب شیمیایی مذاب، کنترل سرعت انجماد و پیشگیری از حفرههای داخلی و ترکها وابسته است. در برخی موارد، پس از ریختهگری، قطعات تحت عملیات حرارتی مانند آنیلینگ یا سختکاری سطحی قرار میگیرند تا خواص مکانیکی و چقرمگی مطلوب حاصل شود.

(CHARCOAL TIN PLATE)

ورق قلعاندود با پوشش قلع نسبتاً سنگین (بیشتر از گریدهای کوک تین پلیت). کیفیت بالاتر و پوشش ضخیمتر نسبت به نوع کوک.

قلعاندود زغالی به نوعی ورق فولادی گفته میشود که با پوششدهی سطح آن توسط قلع و آمادهسازی با حرارت یا فرآیندهای مخصوص حاوی زغال تولید میشود. در این روش، قلع با استفاده از تکنیکهایی مانند غوطهوری یا الکترولیتیک روی ورق آهنی یا فولادی اندود میشود و گاهی از ترکیبات زغال برای بهبود چسبندگی و کیفیت پوشش استفاده میشود. این ورقها معمولاً برای ساخت محصولات بستهبندی مواد غذایی و صنعتی کاربرد دارند.

ویژگی اصلی چارکوال تین پلیت، مقاومت به خوردگی بالا، سطح صاف و قابلیت لحیمکاری یا جوشکاری مناسب است. پوشش قلع از فلز پایه در برابر رطوبت، اسیدهای ضعیف و اکسیداسیون محافظت میکند و دوام محصول نهایی را افزایش میدهد. این نوع ورق در صنایع بستهبندی، کنسروسازی و تولید قوطیهای فلزی کاربرد گسترده دارد و از جمله محصولات پرکاربرد فولادی با پوشش محافظ محسوب میشود.

(CHATTER MARKS (DEFECT))

خطوط یا فرورفتگیهای موازی عمود بر لبه نوار، با فاصله منظم و نزدیک به هم؛ ناشی از ارتعاش غلتکهای نورد.

علامتهای چتر یا ارتعاش غلتک به نقایص سطحی ورق، نوار یا پلیتهای نوردشده گفته میشود که به صورت خطوط موجدار یا ریز برجستگیهای موازی روی سطح فلز ظاهر میشوند. این پدیده معمولاً ناشی از ارتعاش یا لرزش غلتکها در هنگام نورد، ناپایداری مکانیکی تجهیزات یا تنشهای داخلی فلز است و کیفیت سطح محصول نهایی را کاهش میدهد.

در صنعت فولاد، وجود این علامتها میتواند باعث مشکلاتی مانند کاهش قابلیت پوششدهی، جوشکاری یا رنگآمیزی سطح شود. برای جلوگیری از این نقص، باید وضعیت غلتکها، روانکاری، سرعت نورد و یکنواختی فلز ورودی کنترل شود. تعمیر و نگهداری مناسب تجهیزات نورد و کاهش ارتعاشات مکانیکی از مهمترین راهکارها برای حذف علامتهای چتر و تضمین کیفیت سطح ورق است.

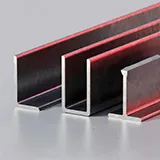

ورق

ورق لوله

لوله قوطی و پروفیل

قوطی و پروفیل میلگرد

میلگرد تیرآهن و مقاطع سنگین

تیرآهن و مقاطع سنگین اتصالات

اتصالات نبشی، ناودانی، سپری

نبشی، ناودانی، سپری مش و شبکهها

مش و شبکهها مفتول و سیمها

مفتول و سیمها مواد اولیه فولاد

مواد اولیه فولاد ضایعات آهن

ضایعات آهن