صنعت فولاد بهعنوان ستون فقرات بسیاری از صنایع مادر، بر پایهی مجموعهای از مواد اولیه استوار است که هر یک نقش ویژهای در چرخهی تولید ایفا میکنند. از استخراج سنگآهن تا ذوب و ریختهگری شمش، زنجیرهی تأمین فولاد شامل مراحلی دقیق و مهندسیشده است که کیفیت نهایی محصول را تعیین میکند. در این صفحه، با اصلیترین مواد اولیه فولاد شامل گندله، کنسانتره، آهن اسفنجی، بریکت گرم، بیلت، بلوم، اسلب و شمش چدن آشنا میشویم.

اهمیت مواد اولیه در تولید فولاد

کیفیت فولاد نهایی ارتباط مستقیم با خلوص، ترکیب شیمیایی و یکنواختی مواد اولیه دارد. کنترل دقیق مشخصات فیزیکی و شیمیایی این مواد، پایهی تولید محصولاتی با استحکام، انعطاف و قابلیت ماشینکاری بالا است.

- تأثیر مستقیم بر استحکام و چقرمگی فولاد

- کاهش مصرف انرژی در کورهها

- افزایش بازده تولید و کاهش ضایعات

- تضمین یکنواختی ساختار میکروسکوپی فولاد

مقایسه مواد اولیه اصلی در زنجیره تولید فولاد

| نوع ماده اولیه | ماهیت و ساختار | مرحله استفاده | ویژگی شاخص |

|---|---|---|---|

| گندله سنگآهن (Pellet) | گلولههای فشردهشده از نرمه سنگآهن | سوخت در کوره احیای مستقیم یا بلند | اندازه یکنواخت، بازده بالا در احیا |

| کنسانتره سنگآهن (Concentrate) | پودر ریز دانه با عیار آهن بالا | ورودی مرحله گندلهسازی | عیار بالا، خلوص زیاد و کاهش ناخالصیها |

| آهن اسفنجی (DRI) | محصول احیای مستقیم گندله در کوره گاز یا زغال | خوراک اصلی کورههای القایی و قوس الکتریکی | فاقد کربن زیاد، مناسب برای ذوب پاک |

| بریکت گرم آهن اسفنجی (HBI) | فشردهشده DRI در حالت داغ | جایگزین پایدار DRI در حملونقل | تراکم بالا و ایمنی بیشتر در ذخیرهسازی |

| بیلت (Billet) | شمش فولادی با سطح مقطع مربعی | ماده اولیه تولید میلگرد و پروفیل | کیفیت سطح بالا و قابلیت نورد عالی |

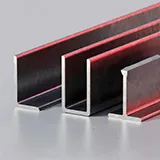

| بلوم (Bloom) | شمش فولادی با سطح مقطع بزرگتر از بیلت | مورد استفاده در تیرآهن، ناودانی و ریل | استحکام بالا و مناسب برای مقاطع سنگین |

| اسلب (Slab) | شمش فولادی تخت با ضخامت زیاد | ماده اولیه ورق گرم و سرد | سطح صاف و قابلیت نورد گسترده |

| شمش چدن (Pig Iron) | محصول ذوب سنگآهن در کوره بلند | خوراک اولیه تولید فولاد در کورهها | دارای درصد بالای کربن و سیلیسیم |

معرفی و ویژگی هر نوع ماده اولیه

فرآیند تولید فولاد شامل چندین مرحله از تغلیظ و احیا تا ذوب و ریختهگری است. در هر مرحله، نوع خاصی از ماده اولیه بهکار میرود که ویژگیهای فیزیکی و شیمیایی ویژه خود را دارد. شناخت این ویژگیها به بهینهسازی مصرف انرژی، افزایش بهرهوری و کیفیت نهایی فولاد کمک میکند.

- گندله سنگآهن: از نرمههای آهنی ساخته میشود و خوراک اصلی کوره احیای مستقیم است.

- کنسانتره سنگآهن: پودر پرعیار سنگآهن پس از فرآوری و حذف ناخالصیها.

- آهن اسفنجی (DRI): محصول احیای مستقیم گندله با گاز طبیعی.

- بریکت گرم (HBI): آهن اسفنجی فشرده برای حمل آسان و کاهش اکسیداسیون.

- بیلت: شمش فولادی مناسب برای تولید مقاطع طویل مانند میلگرد و نبشی.

- بلوم: ماده اولیه مقاطع سنگین نظیر تیرآهن و ریل.

- اسلب: شمش تخت برای تولید انواع ورق فولادی.

- شمش چدن: پایه اصلی ذوب فولاد با ترکیب کربن بالا.

نکات تخصصی در انتخاب مواد اولیه فولاد

انتخاب مواد اولیه مناسب در فولادسازی، تفاوت میان یک فولاد باکیفیت و محصولی پرعیب را رقم میزند. نوع ماده، درصد خلوص و نحوهی آمادهسازی باید با فرآیند تولید نهایی سازگار باشد. توجه به نکات زیر باعث افزایش کیفیت و کاهش هزینههای تولید میشود.

- عیار آهن و درصد ناخالصی: مهمترین عامل در تعیین راندمان ذوب و کیفیت نهایی فولاد است.

- شکل فیزیکی ماده اولیه: اندازه ذرات و یکنواختی آنها در گندله و کنسانتره بر بازده حرارتی اثر میگذارد.

- روش احیا: در فرآیندهای گازی، DRI بازده بالاتری نسبت به احیای زغالی دارد.

- نوع کوره مصرفی: کوره قوس الکتریکی معمولاً از DRI یا HBI و کوره بلند از چدن استفاده میکند.

- شرایط حمل و ذخیرهسازی: مواد با رطوبت بالا یا اکسیژن زیاد دچار اکسیداسیون و افت کیفیت میشوند.

جمعبندی

درک دقیق از ساختار و ویژگیهای هر ماده اولیه، اساس تصمیمگیری درست در فولادسازی است. از سنگآهن تا شمش نهایی، هر مرحله بر کیفیت و ترکیب فولاد تأثیر میگذارد. انتخاب هوشمندانهی مواد اولیه باعث کاهش مصرف انرژی، افزایش بهرهوری و بهبود خواص مکانیکی فولاد خواهد شد.

ورق

ورق لوله

لوله قوطی و پروفیل

قوطی و پروفیل میلگرد

میلگرد تیرآهن و مقاطع سنگین

تیرآهن و مقاطع سنگین اتصالات

اتصالات نبشی، ناودانی، سپری

نبشی، ناودانی، سپری مش و شبکهها

مش و شبکهها مفتول و سیمها

مفتول و سیمها مواد اولیه فولاد

مواد اولیه فولاد ضایعات آهن

ضایعات آهن